技術コラム

LFV(低周波振動切削)技術とは?特徴や機能についてご紹介します!

発行日:2024年3月21日

LFVとは

LFVとは、Low-frequency(低周波)Vibration(振動)の略称であり、LFV(低周波振動切削)技術は、シチズン独自の制御技術を用いて切削中に“空振り”時間を設けることにより、切りくずを細かく分断しながら加工する技術です。(※「LFV」はシチズン時計株式会社の登録商標です)

“空振り”とはつまり、加工中に工具が材料を削っていない状態を指します。通常の旋盤加工では材料に刃を当て続けることで連続的に加工を行いますが、材質によっては切くずが繋がりやすく、材料や工具に絡まることで表面に傷がついたり、機械内部に絡まった場合には除去するために機械を停止(チョコ停)する必要があります。LFV(低周波振動切削)技術は、そういった“切くずが繋がることによって発生する障害”を解決する、極めて有効な手段といえます。

参考;シチズンマシナリー株式会社 LFVスペシャルサイト

左:LFV技術で切削加工した切くず

右:LFV技術無しで切削加工した切くず

効果的な材質

ステンレスやチタン、インコネル、純鉄や低炭素鋼、銅、ナイロン、プラスチックなど、粘りのある材質や切くずが分断されにくい材質に有効な加工方法です。

精密金属加工VA/VE技術ナビを運営する佐渡精密株式会社では、主に医療用チタン、SUS304、316、樹脂などの加工に用いています。

LFV切削モードについて

LFV技術には3つの振動モードがあります。

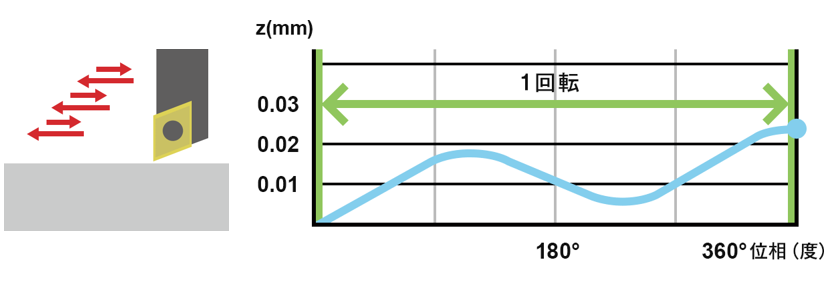

モード1:ワーク1回転あたりの振動回数を指令する方法

「振動回数を決められる」モードです。

3つのモードのうち、切くずが最も短い形状になります。

例:モード1を使用した水平面の加工

1回転中(360度)に1.5回振動している図です。

この図では、90度回転する間に0.02mmまで削り込み、

270度回転付近で0.005mmまで戻っています。

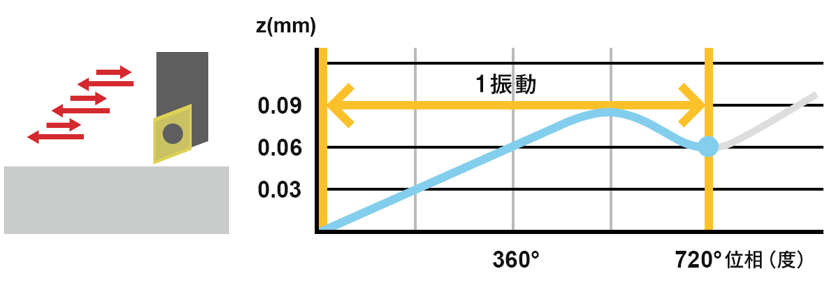

モード2:1振動あたりのワーク回転量を指令する方法

細物加工や小径深穴加工など、周速が必要なときに

「ワークをN回転させる間に1回振動させるかを決める」モードです。

モード2では切りくずの長さを調整しながら分離させたり、非鉄、小径ワーク、小径ドリル等の周速が高い状態で加工したい場合に有効です。主軸回転数は振動数に依存しないために高回転でも使用可能となります。またモード1と比較した場合、振幅が小さくなり刃物に掛かる瞬間的な大きな負荷も軽減されます。

例:モード2を使用した水平面の加工

2回転中(720度)に1回振動している図です。

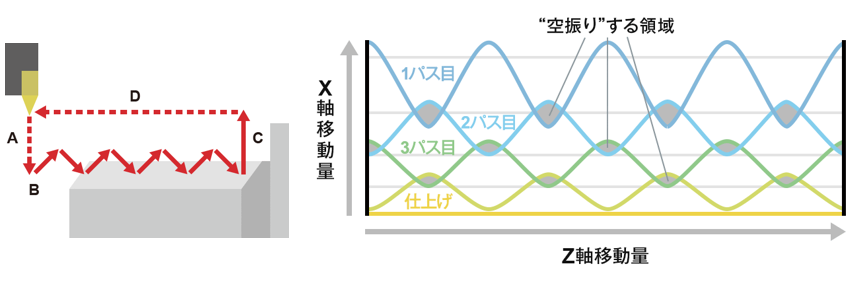

モード3:ねじ切りパス内に、振動タイミングを変化させ加工する方法

「ねじ切り加工に特化」したモードです。

モード1とモード2の加工パターンを使用することが出来ます。

例:モード3を使用したねじ切り加工

LFV(低周波振動切削)技術で加工するメリット

メリット

・切くずの絡まりや巻き付きによって発生する噛み傷が原因となる不良品や、

刃具の破損が減少します。

→加工コストが抑えられます。

・切くずを除去するために加工を止める回数を大幅に低減します。

→加工監視の負荷を軽減し無人での量産の可能性も広がります。

→切くず除去の為の停止時間(チョコ停)の削減にもつながります。

デメリット

・断続切削に近くなるため、使用工具によっては加工寿命が短くなるものもあります。

・切りくずの分断に特化した機能であり独特なツールパスなので、

面粗さが必要な場合は仕上げ加工が必要です。

・切くずの大きさや長さを調節するには、振動条件を適正に調整する必要があります。

LFVを使用した加工担当者の所感

精密金属加工VA/VE技術ナビを運営する佐渡精密株式会社でも、以前から上記のような製品や機械の課題はありましたが、LFV(低周波振動切削)技術を使用してからは、加工時の切くず絡みによるステンレスや医療用チタンのトラブルは大幅に減少しました。しかし、まだまだ改善可能な余地があります。

今後の取り組みでは、振動数の変更でどのように加工結果が変化するのか、またLFV(低周波振動切削)技術によって加工時間を如何に短縮していくかを新たな課題として、材質の違いにおける更なる最適解を探していきたいと思います。

LFV(低周波振動切削)技術を搭載した自動旋盤を始め、精密金属加工VA/VE技術ナビを運営する佐渡精密株式会社では、多種多様な切削加工・研削加工設備、測定機器などを保有しております。

保有設備の一覧や加工可能サイズに関しては、>>コチラからご確認ください!