選ばれる理由

精密金属加工VA/VE技術ナビを運用する佐渡精密株式会社は医療機器、航空機、産業機器と様々な業界実績がございます。

機械部品の多品種少量生産、ミクロンオーダー加工などお客様のご要望に合わせた最適なご提案をさせて頂きます。

-

1医療機器・航空機・産業機械など国内外800社以上の取引実績有

佐渡精密株式会社では、医療機器の内視鏡の精密部品、血液検査機の精密部品、航空機のジェットエンジン部品、産業機器のボールねじ・スライドガイド、半導体製造装置の露光装置・チップマウンター、光学機器のカメラなど様々な業界の部品製作の”継続的”取引実績がございます。最近では、FA・ロボットや5G関連の部品製作実績もございます。その中でも、多品種少量生産、また試作・開発から量産までと幅広く対応が可能です。また、お客様のご要望に合わせた特注部品製作が可能で、ステンレス・チタン・アルミ・耐熱合金・エンジニアリングプラスチックなどの材質にも対応しております。

-

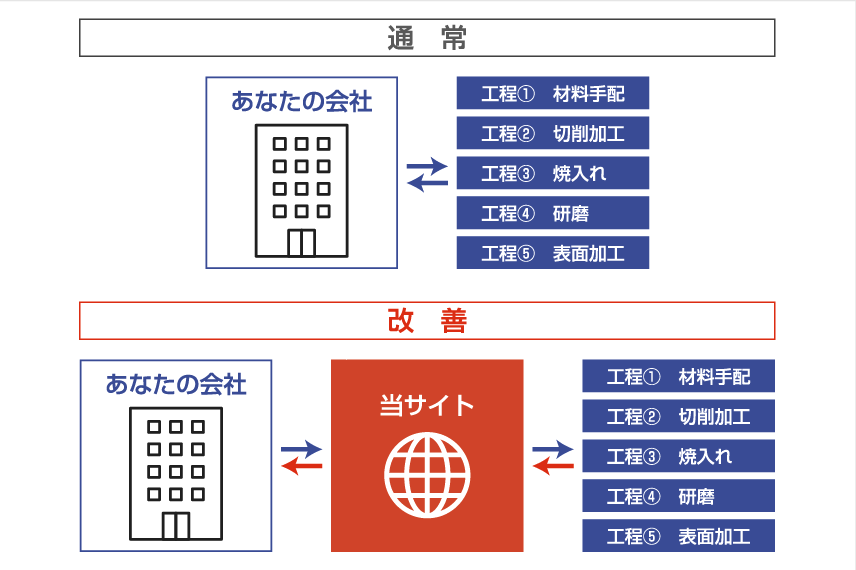

2精密部品の加工・組立の一貫対応によるコストダウン!

当社では、部品製作の加工だけでなく、設計提案やユニット部品の組立までの一貫対応が可能です。さらに、図面の無い部品も現品から図面を起こして製作いたします。生産中止となった古い機械設備の部品や、高すぎるメーカー純正品の代替コストダウンなど、リバースエンジニアリングでお客様の生産現場のお悩みを解決します。複数工程にまたがるワークの取り回しを当社が一括して対応するため、管理工数削減・製品保証のリスク低減を図り、設計段階からVA/VE提案などの品質向上・トータルコストダウンにも貢献致します。また、幅広い加工ネットワークを駆使し、表面処理・熱処理と対応が難しい加工処理も対応可能です。

-

3高精度を実現するミクロンオーダー対応可能!

当社は医療機器を初め、航空機・半導体製造装置と、精密部品におけるミクロンオーダー(寸法公差±2µm)対応が可能です。また、エンドミル・切削工具の自社製作が可能なため、被削材や形状に応じた工具を製作し、品質向上・コスト削減を実現いたします。仕上げ工程においては、医療機器や航空機部品の厳しい要求にも応えられる手作業による丁寧な仕上げを行っております。さらに、社内には温度20±1.0℃で徹底管理された精密検査室を設置しており、高品質・高精度を保証する体制があります。

-

4米粒サイズから最大3,000mmまでの部品製作が可能

当社は最小1mmサイズから、最大3,000mmまで小型部品から大型部品の部品製作の実績があります。特に最近では、アルミ加工専用大型高速5軸マシニングセンタ「MAG3」の導入を行い、今まで以上に大型部品製作の対応が可能となりました。また、2次元CADデータだけでなく、3次元CADデータによる設計・製作が可能なため、複雑形状なワークにも対応が可能です。

-

524時間生産体制の最新設備による量産対応

当社の工場では、120台を超える豊富な加工設備があり、5軸マシニングセンタを25台以上、シンコムMシリーズをはじめとする自動旋盤を60台以上保有しています。また、協働ロボットによる自動供給も行い、高精度を維持した24時間生産体制を完備しています。さらには、幅広い協力加工メーカーを駆使して、ロット数最大50,000個/月が可能です。

-

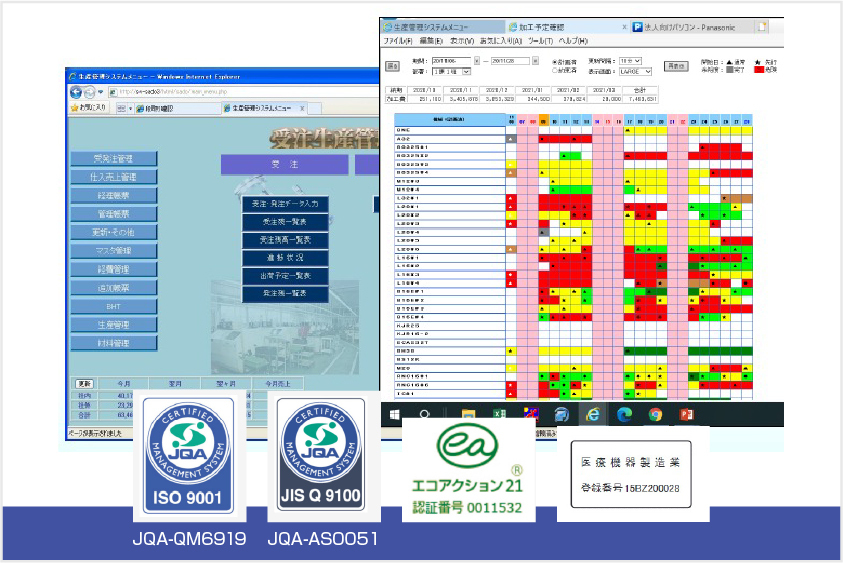

6高品質・納期遵守を実現する品質管理・サポート体制の完備

当社では、納期遅延を未然に防ぐため自社製「生産管理・スケジュールシステム」を導入・開発しています。これにより、社内の生産負荷を監視し、約束納期遵守率99%以上を実現しております。お客様により高品質な製品をご提供すべく、ISO9001、JISQ9100、エコアクション21、医療機器製造業の認証を取得しております。また、お問合せ・受付に関しては当社の女性スタッフが懇切丁寧に対応させて頂きます。

-

7最新の技術動向に対応できる外部機関連携・プロ人材育成

昨今の高まる部品加工の要求品質に対応すべく、当社では最新の技術導入・プロ人材育成を積極的に行っています。例えば、東京大学生産技術研究所で行われている航空機産業の最新加工技術の研究開発を学ぶ中小企業のメンバーとして参加が認可され、最新の技術動向を学ぶ機会を頂きました。また、新潟県工業技術総合研究所とも共同研究により新しい技術導入に挑戦しています。また、NC旋盤1級技能士、マシニングセンタ1級技能士などの取得を奨励し、社員のスキルアップを図っています。