技術コラム

【図表で解説】切削加工における加工硬化とは

発行日:2026年1月27日

切削加工において加工硬化を正しく理解する重要性

切削加工の現場では、「工具寿命が極端に短い」「条件を変えても工具寿命が改善しない」「仕上げ面が安定しない」といった悩みが日常的に発生します。これらの問題の背景には、加工硬化が関係しているケースが少なくありません。

加工硬化は数値や外観としてすぐに現れにくく、経験則だけで対処しようとすると原因を見誤りがちです。しかし、加工硬化の発生メカニズムと影響を正しく理解すれば、工具寿命や加工安定性を大きく改善できる可能性があります。

このコラムでは、金属の切削加工で起こる加工硬化について、説明していきます。

加工硬化とは

加工硬化とは、金属材料が塑性変形を受けることで内部組織が変化し、硬さや強度が増す現象です。塑性加工だけでなく、切削加工においても同様の現象が発生します。

切削時、工具刃先によって材料がせん断される一方で、切り取られずに残った表層部には圧縮や摩擦が加わります。この影響で表層に加工硬化層が形成され、次の切削や仕上げ加工に悪影響を及ぼすことがあります。

切削加工中に加工硬化が発生するメカニズム

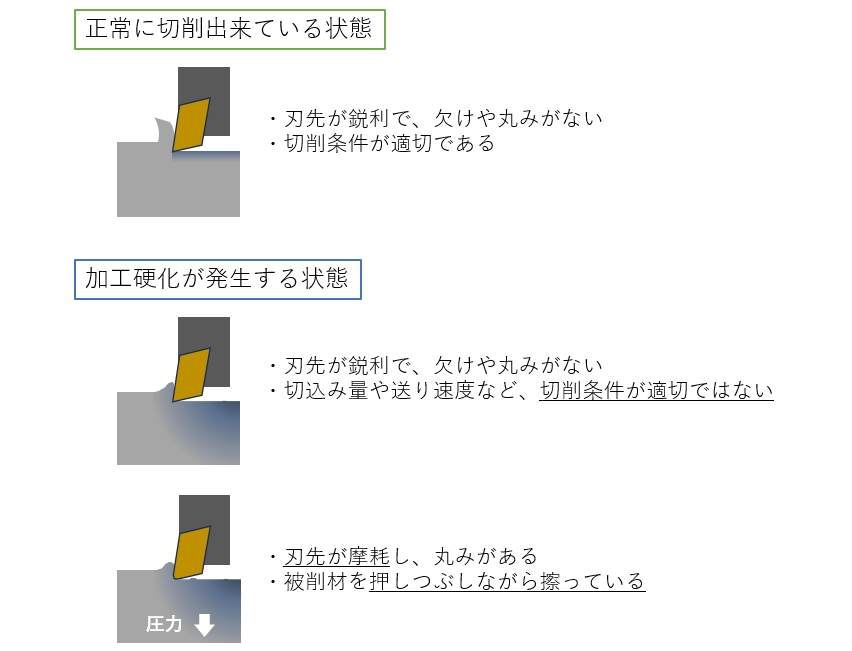

切削加工における加工硬化の多くは、刃先が材料を十分に切り取れていない状態で発生します。切込み量が極端に少なく刃先が切り込めていない、送り速度が遅すぎる、工具摩耗によって切れ味が低下しているなどの場合、刃先は材料を削るのではなく押し潰し、擦る動きを繰り返します。

この状態が続くと、表層部に加工硬化層が蓄積され、次の刃先がその硬化層を削ることになります。

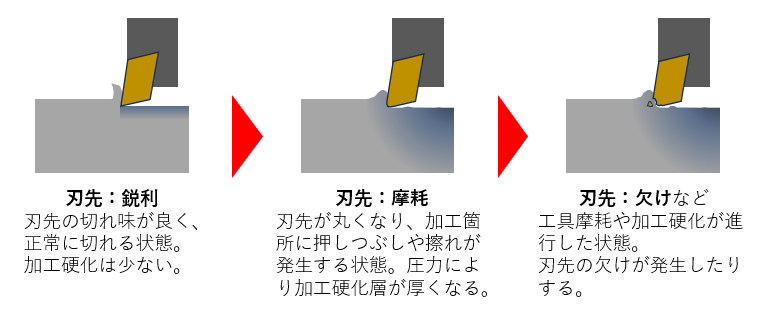

図1.刃先が正常に切削している場合と、表面を擦っている場合

加工硬化が引き起こす具体的な不具合

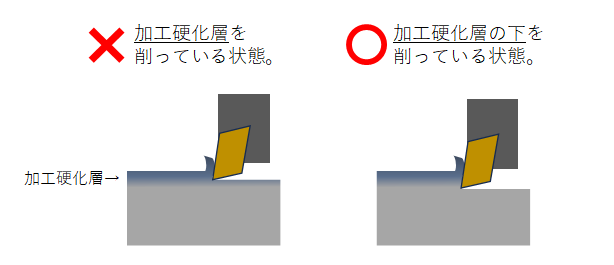

加工硬化が進行すると、工具摩耗の進行が早まり、チッピングや欠損が発生しやすくなります。特に仕上げ加工では、わずかな刃先の損傷が面粗度悪化や寸法ばらつきとして顕在化します。

また、仕上げ加工では加工硬化層の下を狙った加工を行わないと硬化層のみを削る事になり不安定な加工状態になります。この結果、切削抵抗の変動やびびりが発生しやすくなります。

図2.加工硬化層を削っている状態

加工硬化への対処

加工硬化が発生しやすい材質

加工硬化が発生しやすい材質は、一般に延性が高いものや切削中に塑性変形を受けやすい材料です。

その一つの目安として、『ひずみ硬化指数(n値)』があります。ひずみ硬化指数は、材料が塑性変形した際に、どの程度強度や硬さが増加しやすいかを示す指標です。一般に、この数値が大きい材料ほど、加工によって硬くなりやすい傾向があります。

例えば、オーステナイト系ステンレス鋼は延性が高く、切削中に刃先がわずかに擦るだけでも表層に加工硬化層が形成されやすい材料です。この硬化層が次の刃先加工に影響し、急激に削れなくなるといったトラブルにつながることがあります。

一方、ニッケル基合金やチタン合金でも加工硬化は発生しますが、切削現場では高温強度や熱集中、工具摩耗といった要因が先行し、加工硬化は結果として現れるケースが多くなります。

また、低炭素鋼や純鉄のような比較的軟らかい材料でも、条件次第では加工硬化が問題になることがあります。

表1.加工硬化が発生しやすい材質(ひずみ硬化指数の高い順)

重要なのは、塑性変形の起こりやすさです。材料特性を理解した上で切削条件や工具、刃物管理を設計することが、加工硬化のリスクを抑えるためには不可欠です。

加工硬化と切削温度の関係性

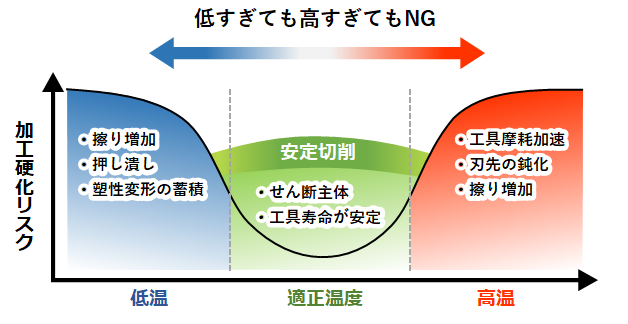

切削温度は重要な判断軸の一つです。安全性を考慮し切削速度を下げすぎて温度が低くなったり、反対に高温になりすぎるような加工条件は加工硬化を進行させる一端となります。

切削温度が低すぎると、刃先が材料を十分に切ることができず、表面を擦り続けるような加工となり、摩擦による熱が発生し、加工硬化を進行させます。これにより切削抵抗が大きくなり、被削材表層には強い塑性変形が繰り返し加わることで、工具寿命が短縮します。その結果、加工硬化層が形成されるだけでなく、引張方向の残留応力が残りやすくなり、次工程での加工性や寸法安定性に悪影響を及ぼします。

温度が高すぎると、工具が急激に摩耗し、軟化してしまうため、工具の性能が低下し、切削が摩擦主体になり、加工硬化が進行します。適切な切削温度を保つことで、工具の寿命を延ばし、加工硬化を抑制できます。

図3.切削温度と加工硬化リスクの関係

つまり、切削温度は低すぎても高すぎても、最終的には加工硬化を助長する方向に働きます。適切な切削温度を保つことで、工具の寿命を延ばし、加工硬化を抑制できます。

切削条件の考え方

加工硬化を抑制するためには、切削条件の最適化が不可欠です。刃先が材料を確実に切り取れる条件を確保しない限り、加工硬化は避けられません。

・切削速度

切削速度が低すぎると刃先が擦れ、加工硬化が進行します。逆に高すぎると温度が急上昇し、工具摩耗が進行します。適切な速度範囲を見極めることが重要です。

・送り量

送り量が少ないと、刃先が材料に対して過度な圧力をかけ、加工硬化が進む可能性があります。「刃持ちが悪いから送り条件を下げる」という判断は、摩擦時間を増やし、逆に加工硬化を更に進めてしまうことがあります。送り量を適切に設定することで、表面摩耗を抑え、加工硬化を抑制できます。

・切込み量

切込み量が小さすぎると刃先が材料に擦れる状態となり、加工硬化が進行します。適切な切込み量を選定することで、切削が安定し、加工硬化を最小限に抑えることができます。

切削条件を適切に設定することで、温度が安定し、材料がせん断主体で切れる温度領域を維持できます。これにより、加工硬化を抑えつつ工具寿命を延ばすことが可能となります。

工具選定のポイント

加工硬化対策では、工具選定も重要な要素です。刃先が鈍い工具や過度にホーニングされた刃先は、切削抵抗が増え、材料を押し潰しやすく摩擦が強くなります。その結果、加工硬化層が厚くなり、工具寿命や加工安定性に悪影響を及ぼします。

加工硬化しやすい材料に対しては、シャープさと耐摩耗性のバランスが取れた刃先形状を選ぶことが重要です。

また、コーティングされた工具は摩擦を減少させるため、加工硬化を抑制するためにも有効です。

※ホーニングとは

切削工具の刃先に、ごく微小な丸み(R)や、面取り(C)を付与する加工方法。刃先の欠けや摩耗を抑制する目的で行われます。

刃物交換の判断基準

刃先が摩耗して材料表面を擦る状態が続くと、加工硬化が進行します。この状態で条件だけを見直しても、根本的な改善にはつながりません。

「まだ使えるから」と交換を遅らせると、加工硬化層が厚くなり、工具摩耗が急激に進行します。刃先の状態が悪化している場合、早めに交換し、安定した切削条件を保つことが大切です。

図4.刃先摩耗の進行

加工硬化対策は総合設計で考える

加工硬化への対処は、切削条件・工具選定・刃物交換のいずれか一つで完結するものではありません。加工硬化が発生しやすい材質を加工している場合ほど、これらを個別に考えるのではなく、刃先が材料をどう変形させているかという視点で総合的に設計することが重要です。

加工硬化しやすい材料でのお困りごとのご相談なら佐渡精密まで!

今回は、切削加工における加工硬化の基礎から、材質ごとの考え方、切削条件・工具・刃物管理のポイントまでをご紹介しました。

精密金属加工VA/VE技術ナビを運営する佐渡精密株式会社では、加工硬化が原因となる

「工具寿命が安定しない」

「仕上げ加工がうまくいかない」

「条件をどう組めばよいか分からない」

といったお悩みに対し、材質特性を踏まえた切削条件の検討や加工方法の最適化、品質を維持しながらのコストダウンのご相談も承っております。

佐渡精密は1970年の創業以来、切削加工を中心に、表面処理、熱処理・研削・組立などを加えた精密金属加工のプロフェッショナルとして、様々な精密金属加工を行ってきました。お取引先では、医療機器、半導体製造装置、航空機などの、高度な技術レベルを求められる業界のお客様が多く、皆様には大変、ご満足いただいたとの声をいただいております。

加工硬化による加工トラブルや切削条件の見直し、工具選定にお困りの方は、ぜひお気軽にご相談ください!

まとめ

加工硬化は切削加工において避けられない現象ですが、正しく理解し、条件・工具・工程を適切に設計すれば、過度に恐れる必要はありません。加工硬化を前提に加工を組み立てられるようになると、トラブル対応は経験頼みではなく、再現性のある改善へと変わります。