技術コラム

表面処理とは?特徴や種類などを簡単に解説!

表面処理とは

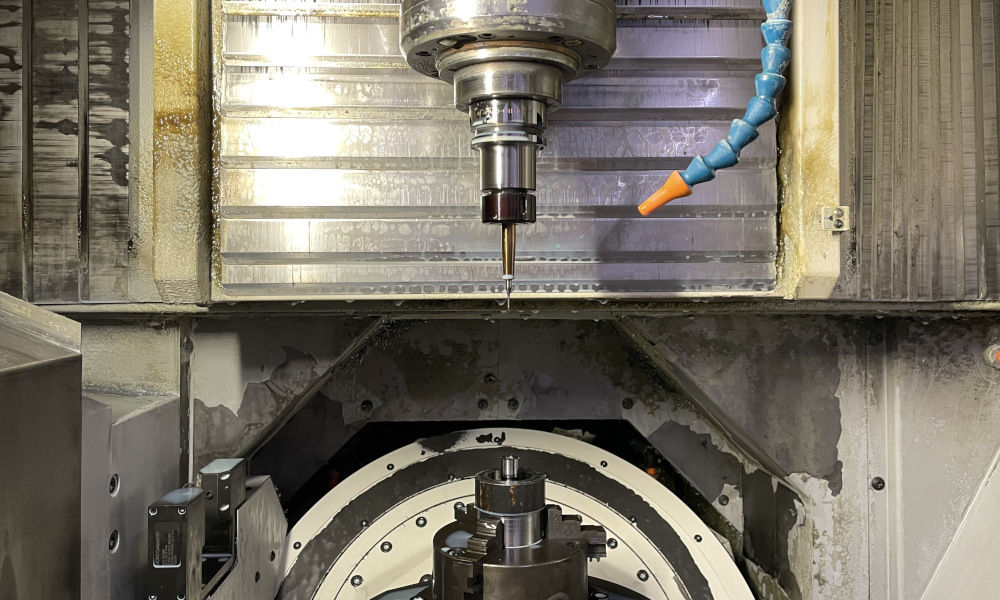

強度や耐久性の向上、見た目を整えたり美化するために、素材や部品の表面に施す加工を表面処理といいます。代表的なものではめっきや塗装といった手法が思い浮かぶかもしれませんが、その他にもたくさんの種類があります。

一般的には部品を形作る“機械加工”や、加熱・冷却で性質を向上・調整する“熱処理加工”などを経て、最後に行われる加工が“表面処理”になります。

表面処理の種類

冒頭でも触れましたが表面処理には多くの種類があり、付与したい性質や外観、価格などを考慮して選ばれます。また似ている性質を持たせる場合でも、材質によっては異なる表面処理を選ばなければならない場合もあります。ここでは金属に施される表面処理の種類や用途などの一部をご紹介します。

めっき

めっきは固体表面に金属を成膜させる技術のことで、装飾や耐食、機能性を持たせるなど様々な目的で用いられ、めっきのなかにもたくさんの種類があります。

・無電解Niめっき

化学的な還元作用を利用して通電させずにNi(ニッケル)を成膜する方法を無電解Niめっきといいます。この方法では処理液に素材を浸漬させることによりめっきを施すので、均一に成膜することができ、複雑な形状や精密な成膜に向いています。また耐食性や耐摩耗性に優れるという特徴もあります。

樽(バレル)に製品を入れ、メッキ液に侵漬した状態で回転させるバレル方式を採用するケースが多く価格は安価ですが、外観要素のある製品に対しては打痕、擦り傷防止のため接点を用いた引っ掛け方式を採用する必要があり、引っ掛けの手間などの費用が発生することで、バレル方式に比べてやや高価になります。

|

代表例 無電解ニッケルめっき、テフロン無電解ニッケルめっき、 無電解ニッケル・ボロンめっき、黒色無電解ニッケルめっき など

主な材質 鉄、黄銅、銅、アルミ など |

・電気めっき

処理液中で素材に通電することにより、表面に金属を成膜させる方法です。電気めっきには数多くの種類があり、装飾的な用途や、電子部品に対しての機能的な用途など、幅広い用途に用いられています。

価格として、樽(バレル)に製品を入れ、メッキ液に侵漬した状態で回転させるバレル方式は比較的安価ですが、外観要素のある製品に対しては接点を用いた引っ掛け方式が採用され、引っ掛けの手間や治具作成などの費用が発生することで高価になる場合もあるため、施される電気めっきの内容によって価格差があります。

また通電の具合により膜厚が変わってしまうため、複雑な形状や精密な成膜には向いていません。

|

代表例 電気ニッケルめっき、ニッケルクロムめっき、亜鉛めっき、 金めっき、銀めっき、硬質クロムめっき など

主な材質 鉄、黄銅 など |

アルマイト(陽極酸化処理)

アルマイトはアルミに施す表面処理で装飾性や防錆性向上の為に施されます。

アルミは酸素と結びつきやすいため、薄い酸化被膜に覆われておりそのままでもある程度の防錆性を持っています。しかしその皮膜は非常に薄く環境によっては機能しない場合があります。そのため、より強固な被膜を形成し性質を向上させる目的で施すのが、アルマイトです。

アルマイトは電解液中でアルミ素材に電流を流すことでできる被膜で、特徴としては微細な孔が無数にあいています。このため防錆性に優れるほか、撥水性や耐摩耗性もあります。

また電気絶縁性や硬度が高いという特徴もあります。

注意するポイントとして、引っ掛けによる通電処理となり接点痕が残ることから、予め接点を指示しておく必要があります。

|

代表例 無色アルマイト、各種カラーアルマイト、各種艶消しアルマイト 硬質アルマイト など

主な材質 アルミ全般 |

表面硬化熱処理

鋼材に対して、内部は鋼の靭性を残しつつ表面の強度を向上する時に行う表面熱処理の一類です。代表的な手法としては浸炭や高周波焼入れがあり、疲労強度や耐摩耗性を持たせることができます。

デメリットとして、他の表面処理と比べ高温にしなければならないので(800℃付近等)被処理品に変形や歪みが生じてしまいます。対策としては、処理後に研削加工を施して寸法を出したり、表面の変形や歪の少ない窒化処理などを採用する、といった方法があります。

その他

その他にも多種多様な表面処理があり、用途や目的によって使い分けられます。

・塗装・・・塗料を用いて塗膜を形成する方法。

・溶射・・・溶融または軟化させた金属やコーティング材を

微粒子にして吹き付けることによって被膜を形成する方法。

・蒸着・・・蒸着材料と呼ばれる金属や酸化物を蒸発・気化させて、

素材表面に付着させ薄膜を形成する方法。

蒸着の方法として、

気化した蒸着材料を衝突させて物理的に付着させるPVD(物理蒸着)と、

化学的な作用で付着させるCVD(化学蒸着)の2種類に大別されます。

まとめ

・表面処理とは、強度の向上や装飾のために部品表面に施される加工の総称です。

・目的とする用途や素材によって様々な方法があります。

表面処理を含めた一貫製作なら佐渡精密まで!

今回は表面処理の特徴や種類について簡単に説明しました。

佐渡精密では、用途に合わせた表面処理に対応しております。

近年では、長年蓄積してきた精密金属加工や部品組立の知識を活用して、多くのお客様に、品質を維持しながらコストダウンを行うVA/VEのご提案も行っております。

精密金属加工VA/VE技術ナビを運営する佐渡精密株式会社は、鉄、アルミ、ステンレス他、難削材などの豊富な加工経験を持っています。1970年の創業以来、切削加工を中心に、表面処理、熱処理・研削・組立などを加えた精密金属加工のプロフェッショナルとして、様々な精密金属加工を行ってきました。そのお取引先は、医療機器、半導体製造装置、航空機などの、高度な技術レベルを求められる業界のお客様が多く、皆様には大変ご満足いただいたとの声をいただいております。

表面処理を含めた一貫製作やコストダウンにお困りの方は、精密金属加工VA/VE技術ナビまでお問い合わせください!