技術コラム

CAD/CAMのケーススタディと作業手順をご紹介します!

佐渡精密で使用しているCAD・CAM

CAD・CAMには多種多様なソフトがありますが、今回は弊社が使用しているものを紹介します。

CAD

Jw-cad

Jw-cadは無料の2D-CADです。汎用CADですが、建築によく使われる機能も多くあるため、建築CADにも分類されます。弊社では、製品・冶具用の図面の作成に使用しています。

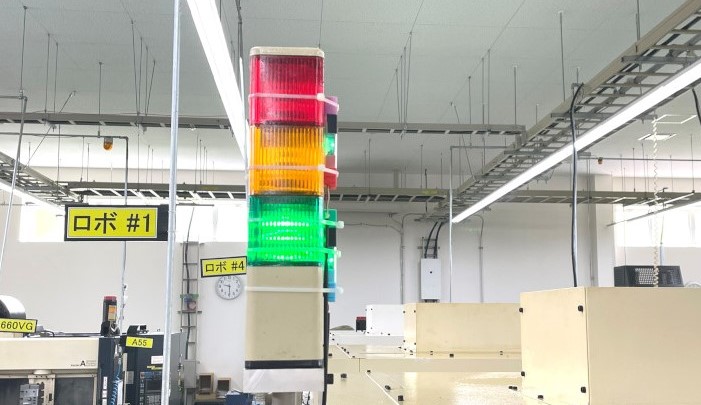

Jw-cadでの製図画面

SOLIDWORKS

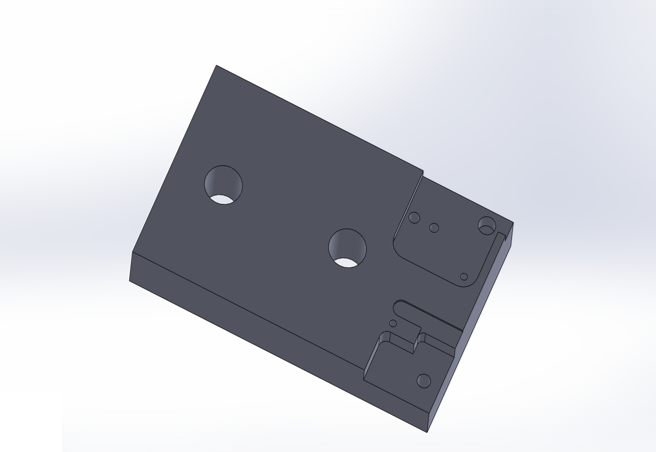

SOLIDWORKSは機能が豊富で操作性の高い3D-CADです。作図や3Dモデル作成のほか、3Dモデルの図面化やデータ管理もできます。弊社では、製品・冶具用の図面の作成や、CAMでの作業に必要となるモデルの作成に使用しています。

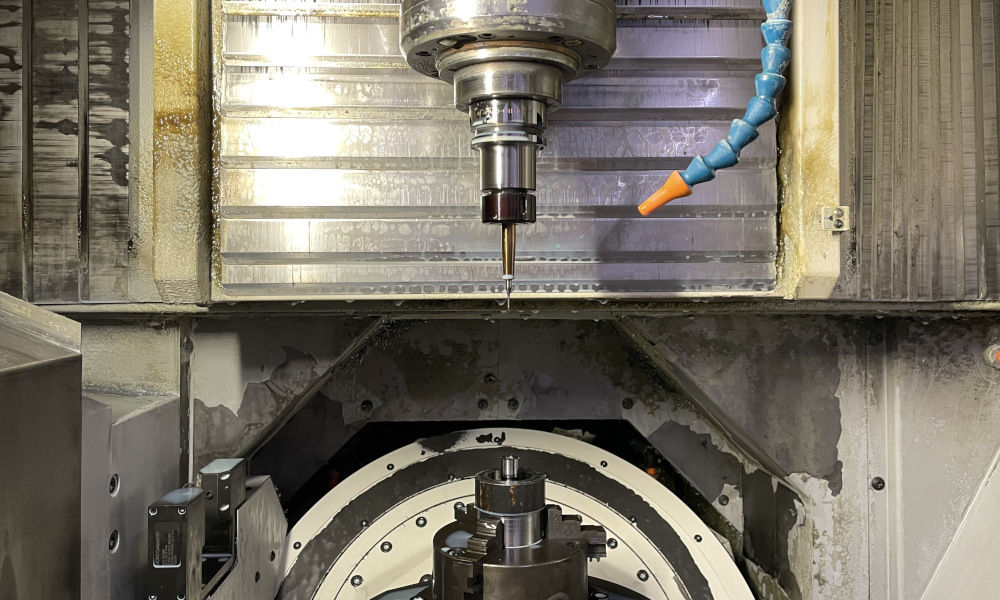

SOLIDWORKSでのモデル作成画面

CAM

いずれもCAD/CAM複合タイプなので、CADのモデル作成からCAMのプログラム作成まで一遍に行うことができます。バージョンアップも行われ、便利な機能が随時追加されます。

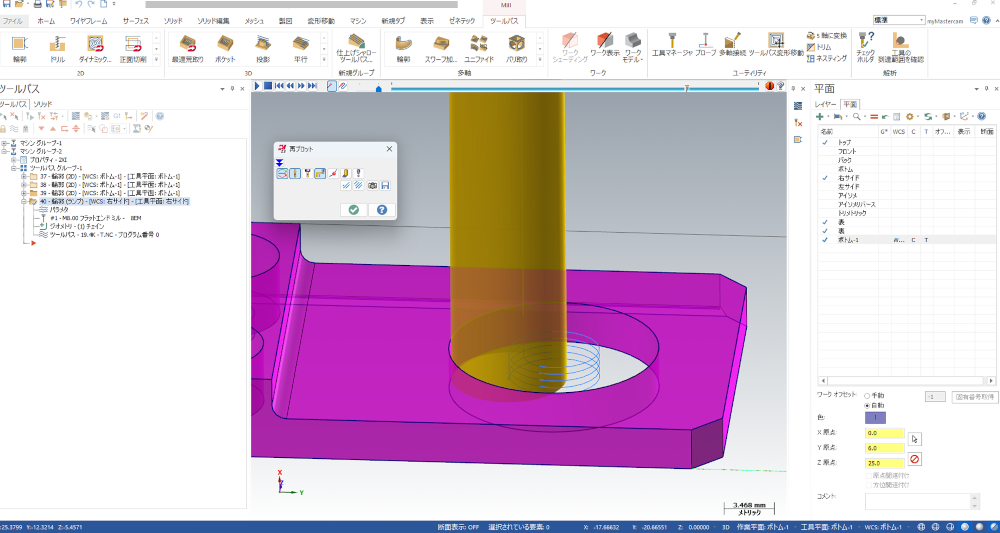

MASTERCAM

MASTERCAMは広く使われている3DCAMです。2軸加工から5軸加工まで対応した幅広いモジュール構成で、選べる加工方法も種類が豊富です。必要に応じて機能の拡張も可能です。

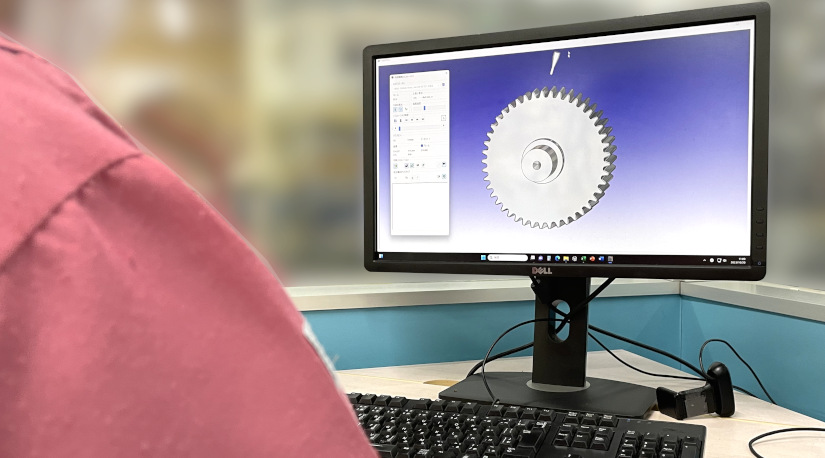

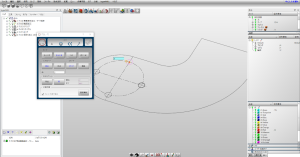

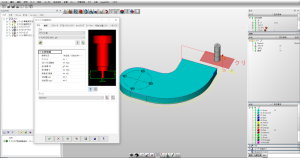

MASTERCAMでのツールパス作成画面

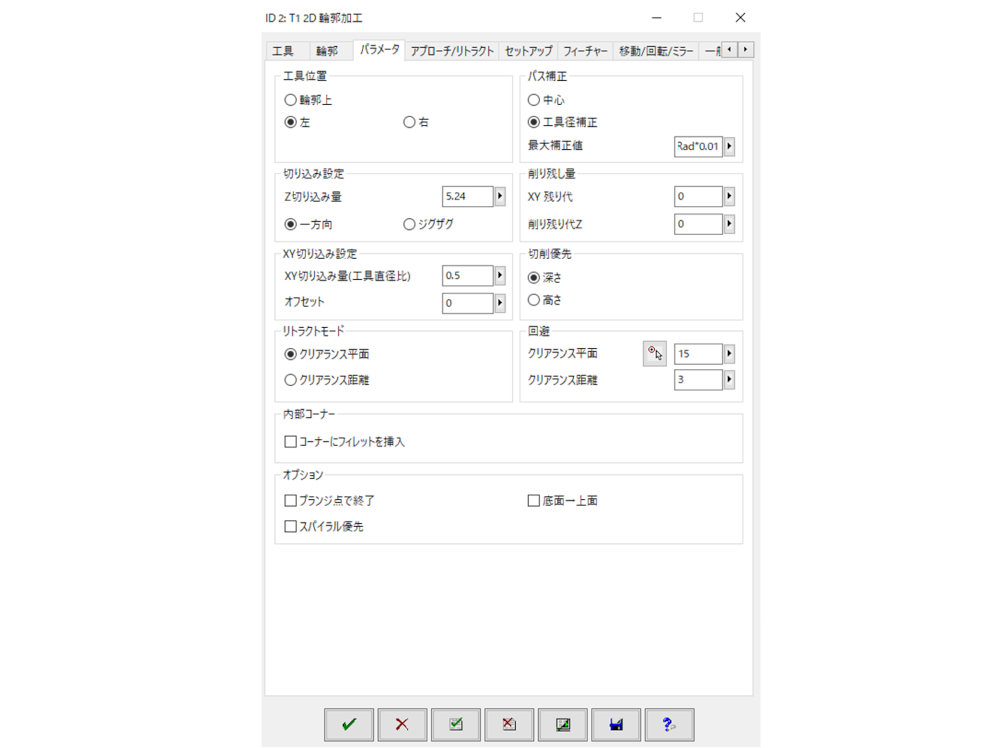

1回の切削量や切削条件等のパラメータ(情報)を入力

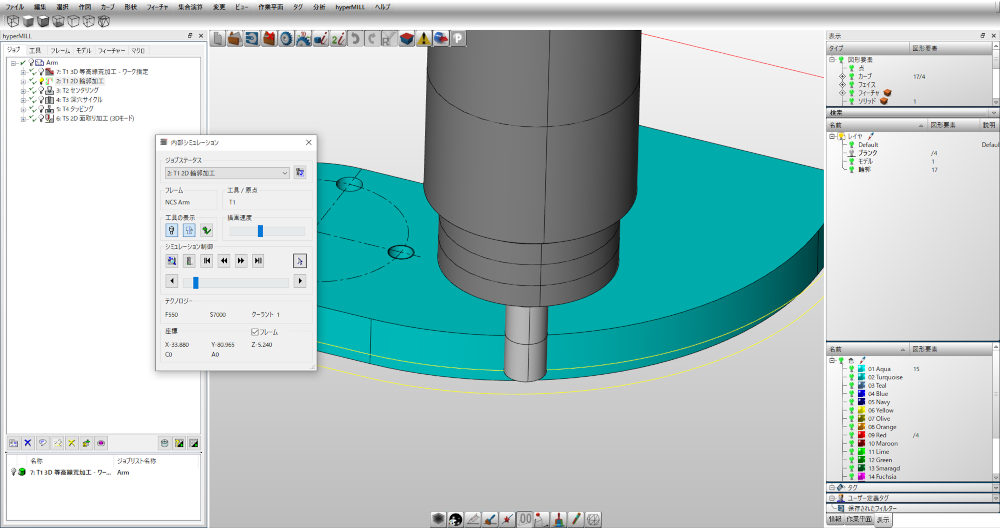

Hypermill

5軸機能が充実しており、専用モジュールも豊富です。不要な軸動作を抑え、スムーズな加工動作が実現できます。入力する項目もシンプル化されています。モデルから自動で穴やポケットを認識する機能(フィーチャー機能)もあります。

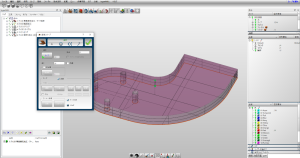

Hypermillでのツールパス作成画面

1回の切削量や切削条件等のパラメータ(情報)を入力

CAD・CAMでの作業の流れ

主なCAD・CAMでの作業を紹介します。

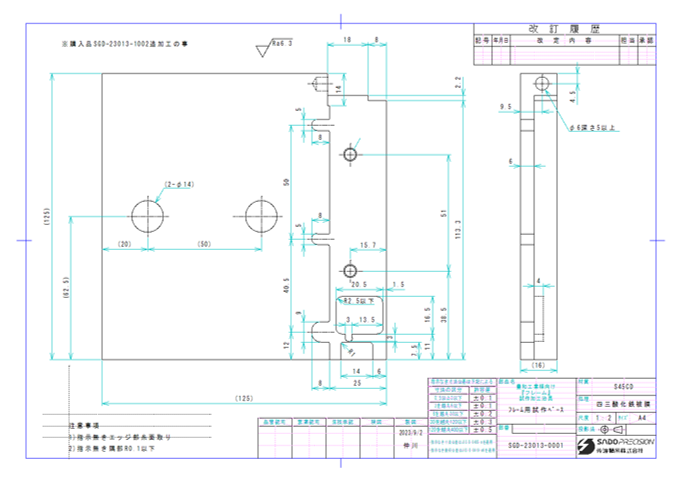

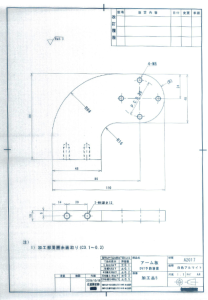

例として、図の様な図面に描かれた製品を機械加工するとします。

流れとしては以下の手順があります。

①図面を読み、寸法等の要求把握や加工方法・工程を考える。

②CADで製品の輪郭の作図や3Dモデルを作成する。

③CAMで機械を動作させるためのプログラムを作成する。

④シミュレーションを行い、加工機内での干渉動作がないか確認する。

⑤工作機械にプログラムを読み込ませ、製品を加工する。

ここからは更に詳しく説明していきます。

①図面を見て、公差の厳しい寸法箇所や幾何公差がどこかを把握しておきます。

また加工する製品の向きやクランプ方法(材料のどこを固定するか)も考えます。

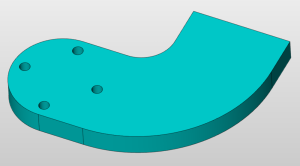

②CAMに必要なモデルを作成する作業です。

こちらの図は、図面を基にした製品の完成形状です。

これをCADで描いていきます。

輪郭を直線や円コマンドで描画(スケッチ)します。

押し出し(ボス・突出・スイープ等ともいう)コマンドで

輪郭を立体化(=厚みをもたせる)させます。

<補足>

CADには、押し出しだけでなく回転体の作成や切り取り、2つのモデルの合体などのコマンドもあるため、多様な形状を作成することができます。

③輪郭形状やモデルが完成したら、CAMで加工データを作成していきます。

CAMでは、まず「ツールパス」を作成します。ツールパスは、CL(カッターロケーション)データとも呼ばれ、CAM上で生成される工具の動作経路を表すデータです。簡単に言えば、工具の挙動(≒軌跡)を作る作業です。

CAMで以下の情報を入力します。

〇加工原点(=基準点)の設定

〇素材形状

〇工具径・回転数・送り速度

〇加工したい輪郭・形状の選択

〇切込量・退避動作・工具径補正・削り残し量(仕上げ代) etc.

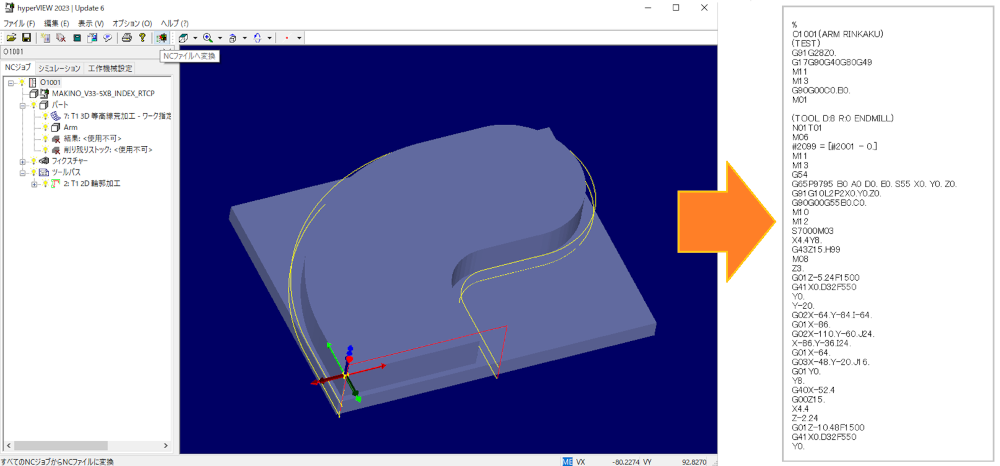

必要な項目を入力すると、CAM側で工具の軌跡情報が自動計算されます。軌跡はCAM上の画面で可視化されるため、挙動(≒軌跡)が正しいかどうかざっと確認できます。CAMには計算時の干渉回避機能やシミュレーション機能があるため、しっかり確認しておくことが重要です。

軌跡データはCAM特有のデータなので、このままでは工作機械を動作させることは

できません。軌跡データをNCデータに変換する必要があります。この変換のことを”ポスト処理”といいます。

また、変換するシステムを“ポストプロセッサー”といいます。ポストプロセッサーは翻訳機のようなものです。CAM上でポスト処理も実行します。

これにより、CAM上で定めた工具の軌跡や加工速度といった情報を、GコードやMコードといった機械の読み込める数値データ(NCデータ)に変換することができます。これを機械に読み込ませ、実際に製品を加工していきます。

左:ツールパス(図の黄・赤線部)をPOST処理する

右:出力されたNCデータ(テキスト形式)

今回は、佐渡精密で使用しているCAD・CAMの紹介や、作図の進め方について簡単に説明しました。

佐渡精密ではCADを用いた図面データの作成も行っています。紙の図面しかない場合や、図面がなく現物しかないというリバースエンジニアリングの場合でも、弊社の設備で測定し3D図面を作成することが出来ます。2D図面や3D図面に関してお困りの方は是非お問い合わせください!

まとめ

・機械加工におけるCAD・CAM作業として、

CADで製品や冶具の図面を描き、CAMに必要なモデルを作成します。

CAMで工具軌跡データを作成し、ポスト処理により機械制御に必要なデータを作成します。

・CAD・CAMでの作業に移る前に、図面を見て、加工の構想(加工向き、クランプ方法、使用する工具等)をある程度考えておくことが必要です。

・CAMには計算時に自動で製品や冶具に対する干渉を回避する機能があり、

加えて、機械構造物(主軸やテーブル)を含めた干渉確認ができるシミュレーション機能も存在します。加工前に必ず干渉確認を行うことが重要です。