技術コラム

【図で解説】旋盤によるバランスカットとは?用途やポイントについて解説!

発行日:2025年6月27日

バランスカットとは?

バランスカットとは、旋盤加工において2本の刃物を用い、ワークを両側から同時に切削する加工手法です。対向主軸旋盤や複合加工機などに搭載される複数の刃物台やタレットを用いて、左右もしくは上下から挟み込むように削ることで切削時の負荷を分散し、加工時間の短縮や振れの抑制を図ります。

特に長尺のシャフト部品や薄肉円筒形状部品のように、片側からの切削によってワークが振れたり、たわみやすい場合に有効です。また、タレットが左右に配置されたCNC旋盤や複合加工機では、工具配置の自由度が高く、柔軟に同時加工を行うことが可能です。

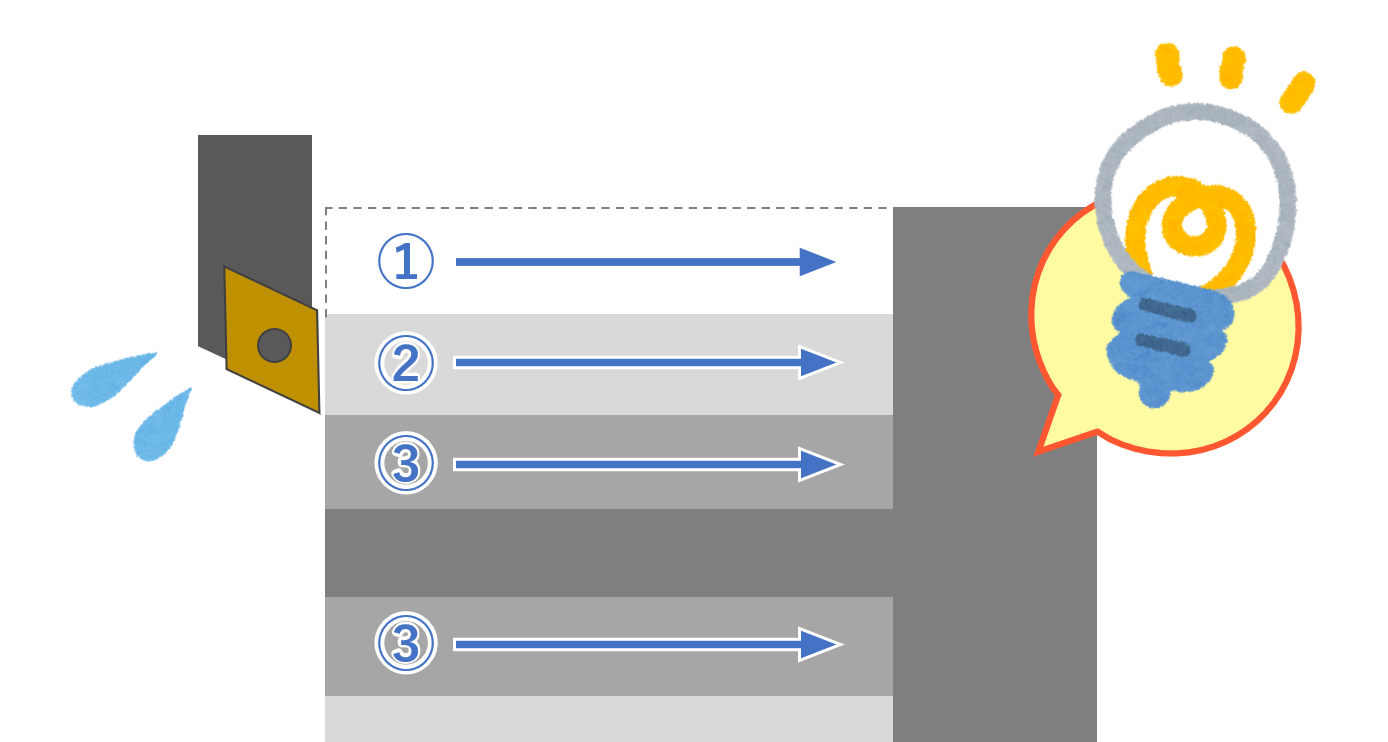

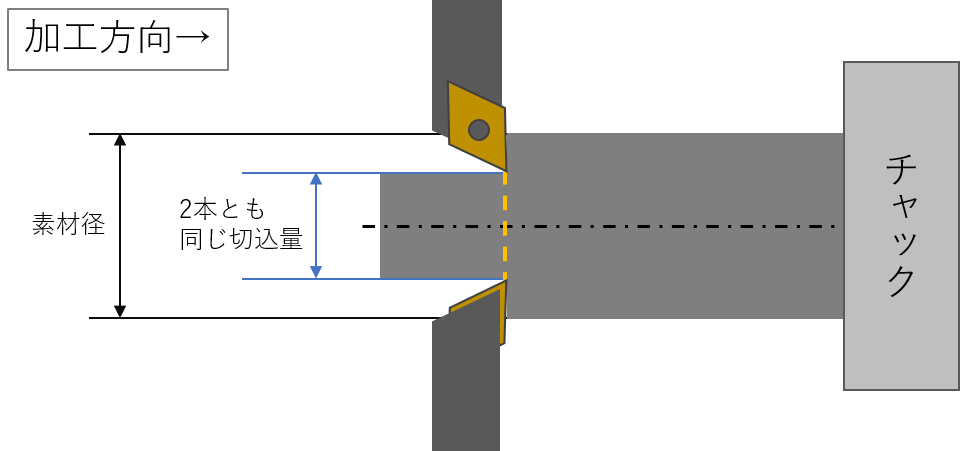

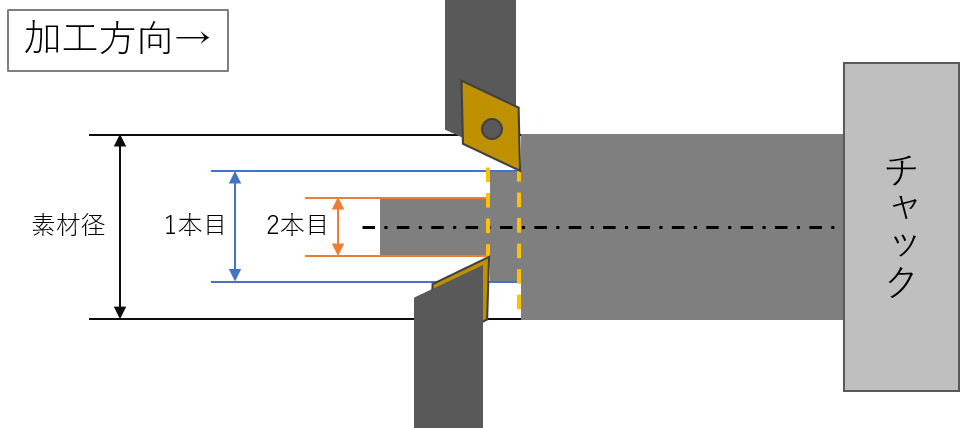

バランスカットには二通りの手法があります。一つ目は、同一箇所を同じ切込量で加工する方法。二つ目は、1本目と2本目の切削位置と切込量を変え、追従するように加工する方法です。佐渡精密では、二つ目の追従加工方法を用いています。

図1.同一箇所を同じ切込量で加工する方法

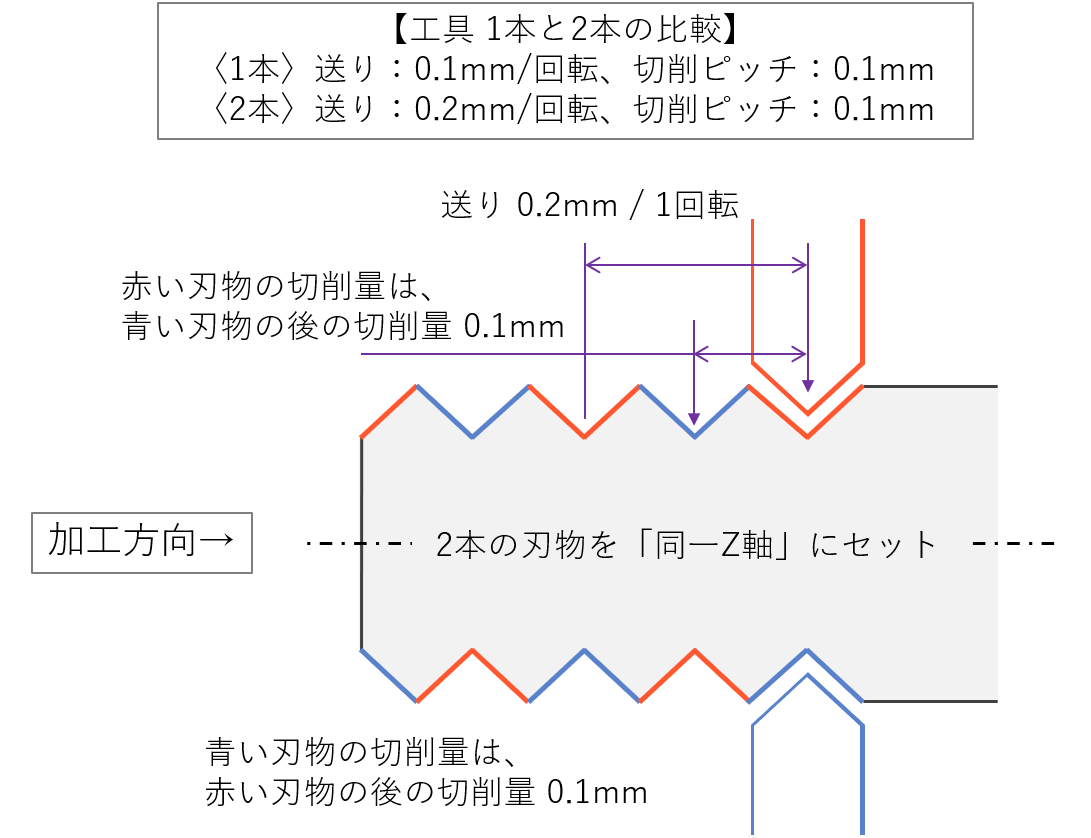

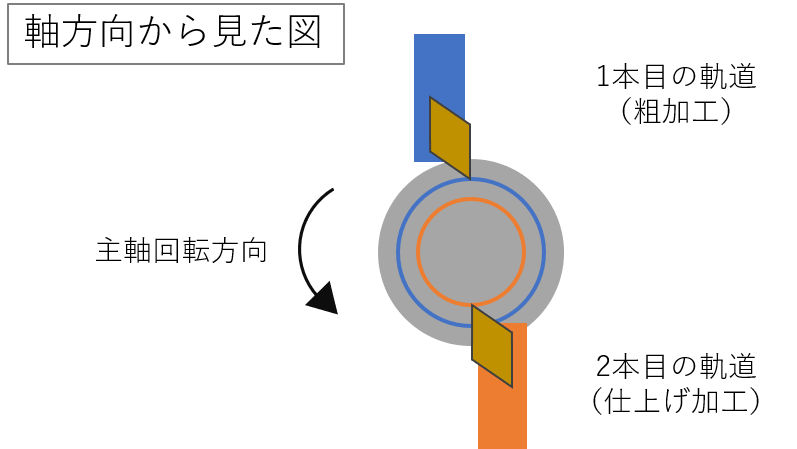

図2.切削位置と切込量を変えて加工する方法

バランスカットのメリット

加工時間の短縮

同一箇所を同じ切込量で削る場合、片側の刃物で円周の半分ずつ削ることになります。1本の刃物が一周する間に二周分の加工を行うため送りの速度を2倍にすることができ、加工時間の短縮が可能です。

図3.同一箇所を刃物2本で加工する場合の送り量の違い

切削位置をずらして削る場合は、1本目と2本目の刃物の切込量を変えることで粗加工と仕上げ加工を同時に行うことができ、加工時間を短縮することができます。

図4.切削位置と切込量を変えて加工する場合の刃物の軌道

工具寿命の延長

ワークの両側から加工することで1本の刃物に掛かる切削抵抗が分散されるため、刃物の摩耗が少なくなります。

切削量の多い部品を安定して加工する

スイス型旋盤では、長い長手の粗加工後に「Z軸を大きく戻し」仕上げ加工をしようとした場合、ガイドブッシュから素材外径がはずれてしまい加工できない状態となりますが、このバランスカットをすることで「Z軸を戻す必要がなくなる」ため、加工が可能となります。

加工寸法精度の安定

ワークを挟み込んで加工することで、片側加工に比べてたわみや芯ずれが発生しにくくなります。特に長いシャフトや棒材の加工時に発生しやすい振動や共振を抑え、ワークの変形や逃げが抑えられるため、真円度などの寸法を安定させることができます。

佐渡精密での活用事例

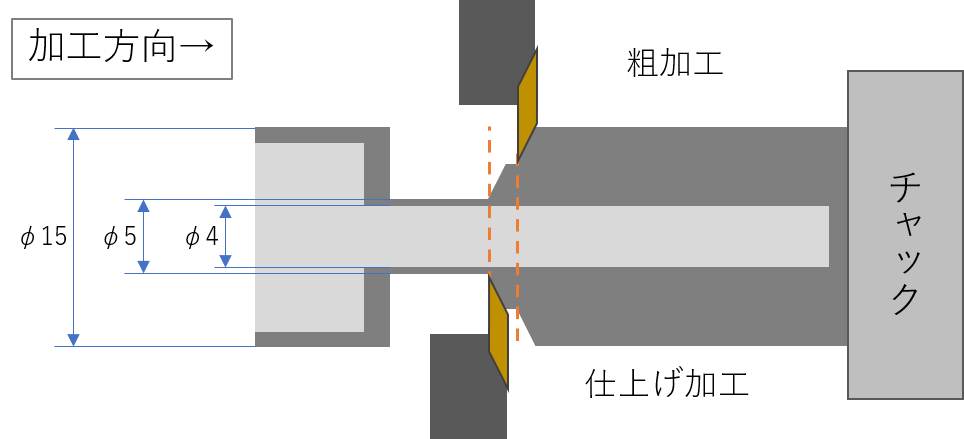

図5.太い素材から段付きの細軸を削り出す加工

・材質:SUS316

・形状:端面径φ15。段付き軸径がφ5になっており、φ4の袋穴が空いている

・課題:先にφ4の袋穴を加工し、φ5の外径軸切削を行います。

片肉0.5mmの薄肉円筒形状に加えて突出し先端部がφ15と大きいため、従来の片側加工ではワークが振れたりたわむ可能性があり、外径切削時に薄肉部分に穴が開くことが懸念されました。

・対応:NC自動盤にて、くし刃とタレットを用いた追従型のバランスカット。

φ15の素材から1本目で片2.5mm切り込みでφ10の粗加工、2本目も片2.5mm切り込みでφ5の仕上げ加工を行いました。

・結果:2本の刃物で挟むことでたわみが抑制されたため、真円度が安定し、

袋穴を保持したまま面粗度も改善されました。

バランスカットのポイント

制御プログラムの最適化

同一箇所を同じ切込量で加工する場合、左右の工具が完全に同調して動くことが重要です。わずかなズレでも加工ムラや工具摩耗の原因になるため、加工点の同期制御や送り速度のバランス調整など、制御調整が不可欠です。

切削位置と切込量を変えて加工する場合、2本目の工具が1本目の工具を追い越さないことが重要です。この加工方法では1本目と2本目の切込量が違うため、2本目の工具が1本目を追い越してしまうと、工具がワークと接触し破損する恐れがあります。

刃物形状と切削抵抗

工具干渉を避けるために、逃げ角やホルダー長の調整が必要となります。切削抵抗値の均等性を考慮し両側で同じ条件の刃物を使用することが基本ですが、場合によっては異なった形状の刃物を使用することもあります。

クランプ方法

同時加工はワークの対称性が求められるため、チャックによるワークの把持安定性が重要です。