技術コラム

センター穴の研磨とは?特徴や用途について解説!

発行日:2025年2月25日

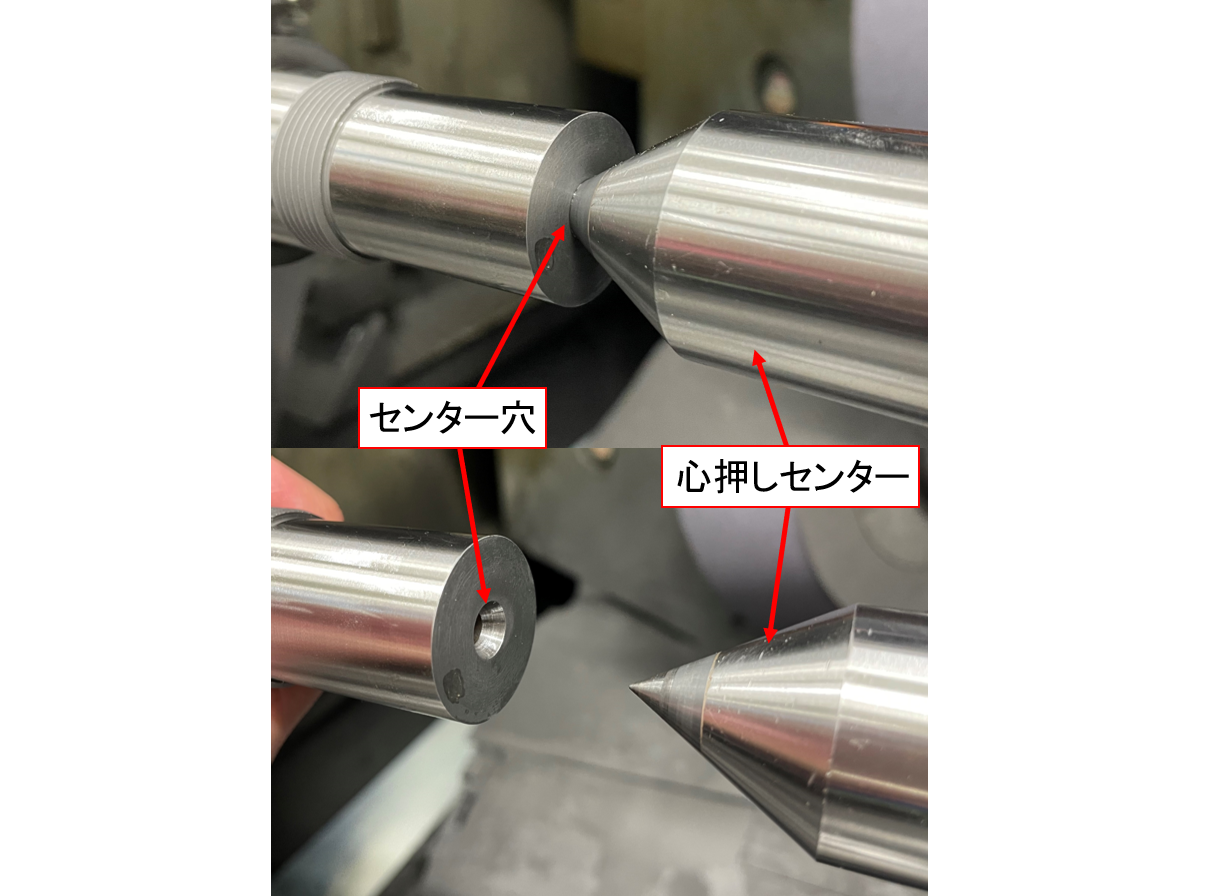

センター穴とは

センター穴とは軸端中心に開ける穴です。円筒研削や汎用旋盤でワークを支持するために使用されます。

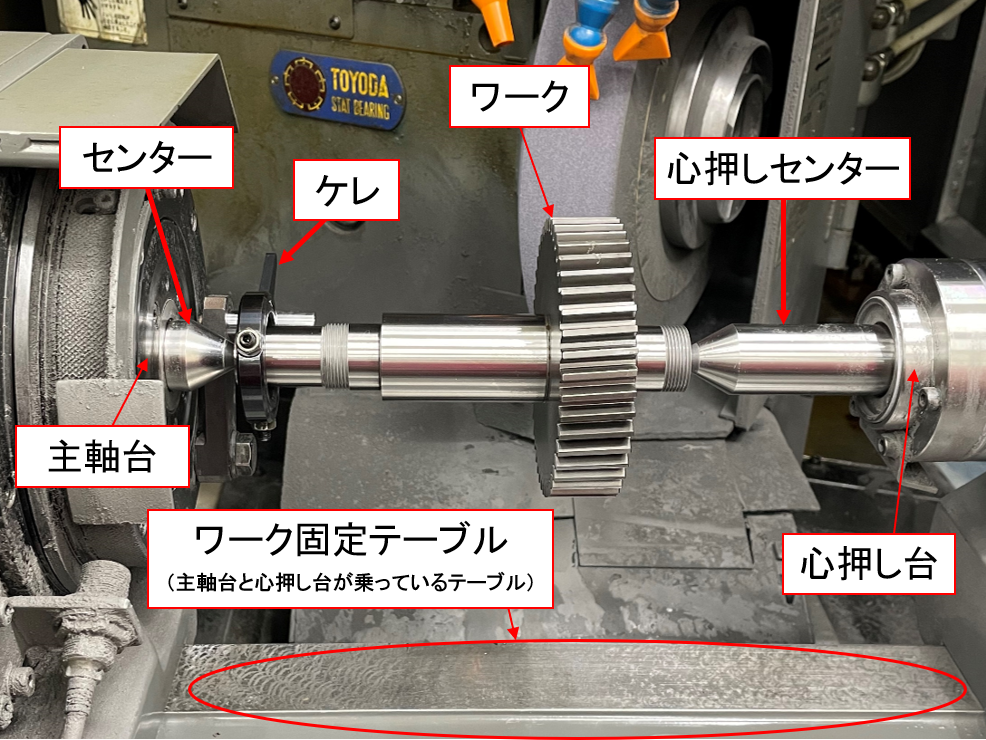

円筒研削や汎用旋盤では長いシャフトの加工や直径を高精度に仕上げる時、ワークの端面に心(芯)押しセンター(以下、センターとする)という尖った治具を押し当て、ワークを支持しながら加工する場合があります。これはビビリやワークの逃げを抑制するために行います。

この時、軸の端面にはセンターの先端をあてがうための穴を開けられます。これを“センター穴”と言います。

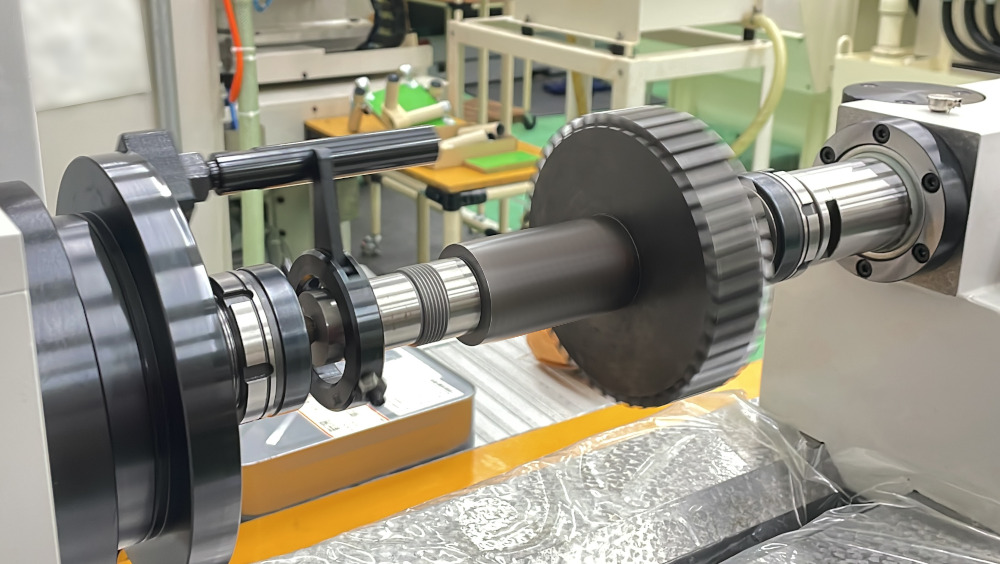

図1.センター穴と心(芯)押しセンター

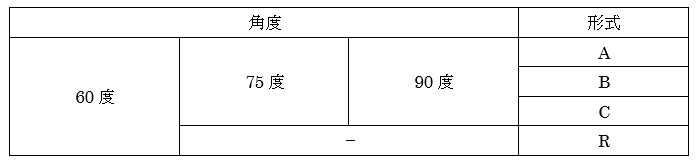

センター穴には以下のような種類があります。(JIS B 1011-1987 抜粋)

角度はセンターが接触する部分の角度で、形式がセンター穴の形状を示しています。

表1.センター穴の種類

備考1.ここに示す角度は,適用するセンターの角度をいう。

備考2.75度センタ穴は,なるべく用いない。

センター穴にはいくつかの種類がありますが“A型60度センター穴” (図1)が多く使われています。

図2.60度A型センターの形状(JIS B 1011-1987 抜粋)

図2中の“60°最大”の部分がセンターと接触しワークを支持します。多くのセンターは60度で製作されており、一般的にセンター穴というと60度をイメージする方が多いかもしれません。90度や75度は重量物を支持する時に使われることがあります。

形式としてはA型が最もシンプルで多く使われており、他の形式は見たことが無い人の方が多いかもしれません。下記に他の形式の特徴を書いてみます。

図3.(60度)B型センターの形状(JIS B 1011-1987 抜粋)

B型はA型の60度部分に120度の角取りが追加されている形状(図3)で、C型はA型の60度部分にザグリが追加されている形状(図4)になります。

図4. (60度)C型センターの形状(JIS B 1011-1987 抜粋)

B型、C型共にA型に形状を追加したような形状ですが、これはセンターを受ける部分を保護するために追加されるような形状になります。

図5. 60度R型センターの形状(JIS B 1011-1987 抜粋)

R型はセンターを受ける部分がR形状になっています。(図5)

この形状によりセンターは線接触になるので、穴とセンターの角度が少し合わなかったり、軸心が多少ずれていても支持できます。微細なズレに対応でき汎用性があるので精密加工で用いられることがあります。

両センター加工の(両センター支持による加工)

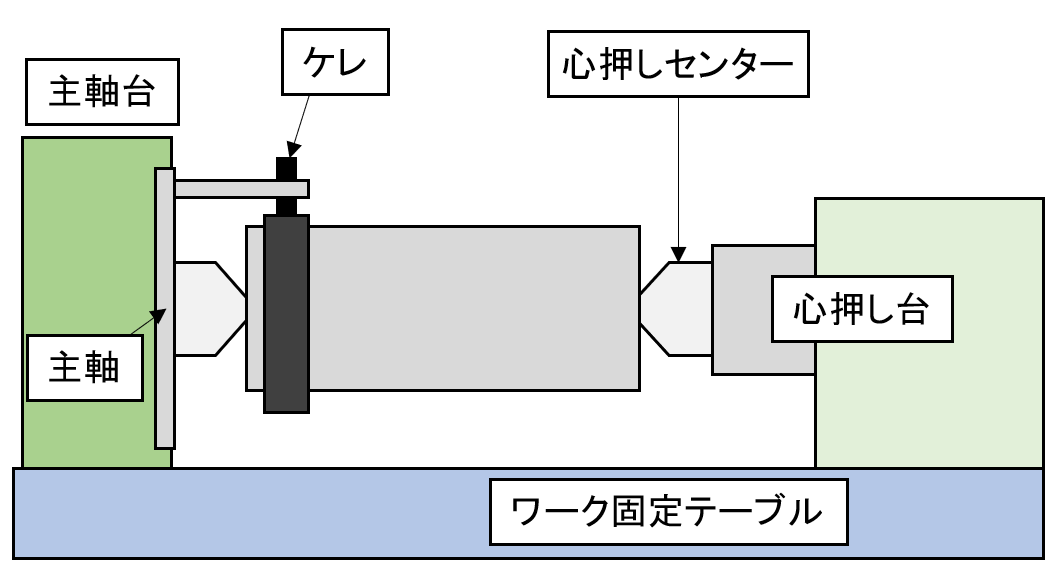

ワークの両端をセンターで支持して、旋削や円筒研削などの加工を行う加工方法を両センター加工といいます。

この時、主軸の回転はワークに伝わりづらいのでケレ(回し金)やドライビングセンターを用いて回転を伝えます。

図6.両センター支持

両センター加工では、三爪チャックのように外形を把握しないので、把握によるワークの変形の影響を受けず高精度な加工ができます。

他にもセンター穴とセンターが基準になるので繰り返し精度がよく、トンボ加工をおこなってもズレは少ないという特徴もあります。

しかし、両センターを押す力が適切でないと不具合が起こります。例えば押す力が強すぎてワークがたわんでしまう。逆に弱すぎてワークがずれたり、動いてしまう、などがあります。

また、旋盤での重切削など、負荷の大きな加工では「ケレがスリップする」など、加工方法によっては制限があります。

センター穴の研削仕上げ

センターとセンター穴の組み合わせを基準とする精密加工ではセンター穴の真円度が重要です。これには両センター支持による円筒研削などが当てはまります。センター穴の新円度が出ていないと工作物の中心位置が回転によって変化するため、ワークの“真円度”や“振れ”、“面粗度”などに悪影響を及ぼします。

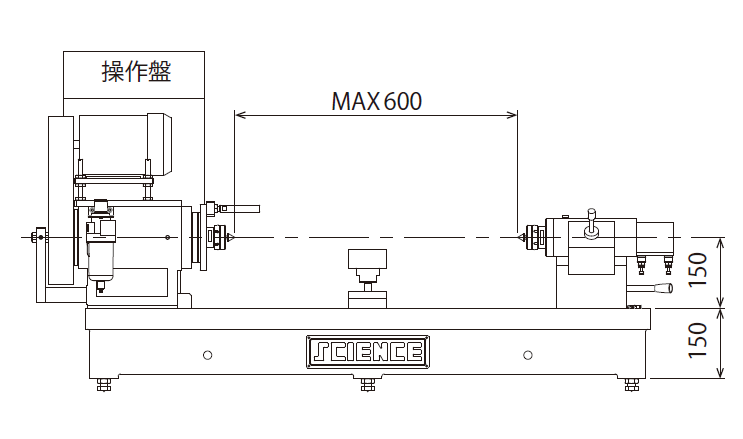

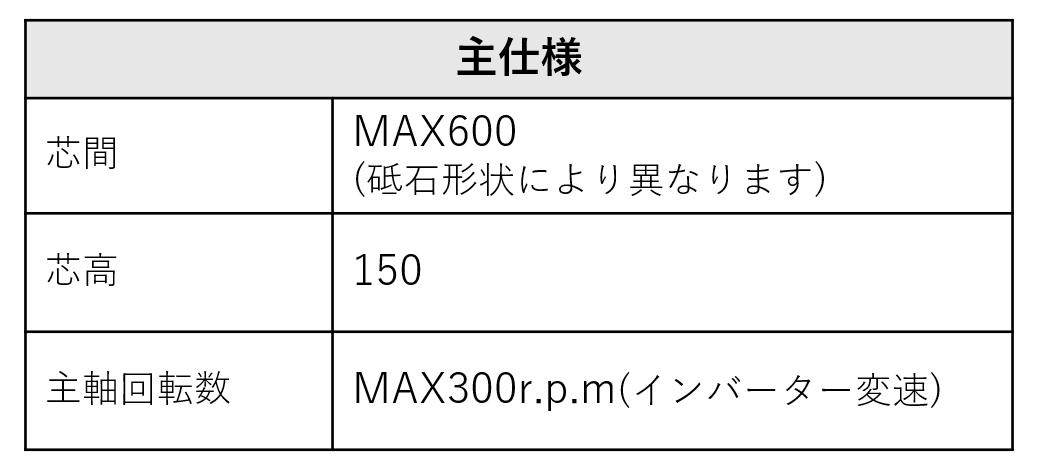

そこで弊社では、両センター支持を行うためのセンター穴を研削仕上げする“両センタ研磨機”(㈱科学計器研究所製,GHS-600)を導入しました。

図7.両センタ研磨機,HGS-600

引用;株式会社科学計器研究所 両センタ研磨機

センターの形状をした電着砥石でワーク両端を支持し、そのまま回転させることで、ワンチャックかつ両センター加工と同じ姿勢でセンター穴の研削仕上げを行う装置になっています。また電着砥石は付け替えができるのでワークに合わせた形状にすることも可能です。

表2.HGS-600の仕様

社内での検証では、熱処理を施し円筒研削を行った加工面の振れが2μm程度だったワークに対し、同形状、同熱処理のワークで“両センタ研磨機”によるセンター穴研削を追加したところ加工面の振れが1μm以下に向上しました。