技術コラム

円筒研削とは?特徴や種類について図表で解説!

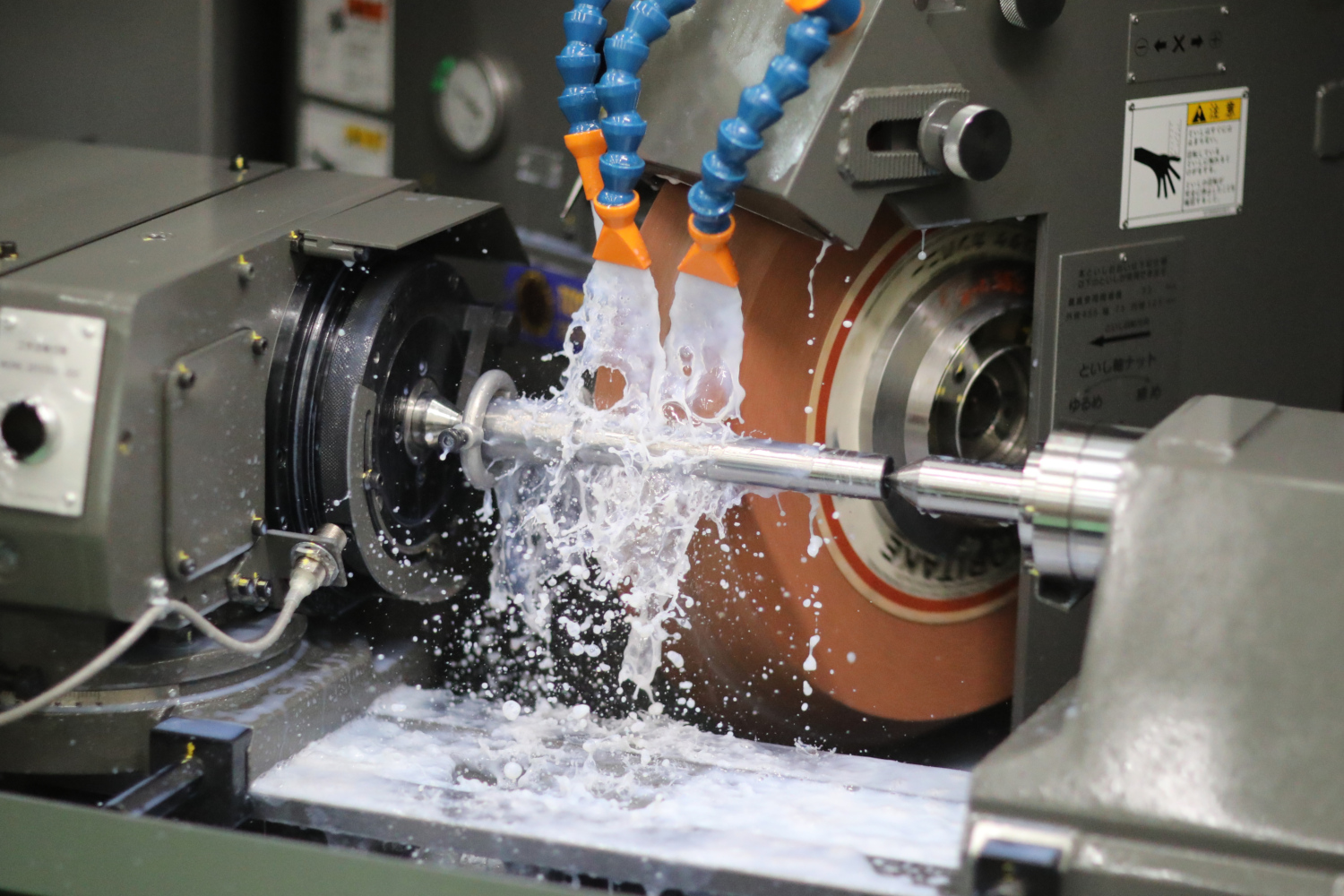

円筒研削盤とは

“研削”とは高速で回転する“砥石”を用いてワークの表面を削り取っていく除去加工の1つです。ワーク(被削物)の表面を少しずつ削っていくため、形状を大きく変える加工には適していませんが、精密加工以上(1μm~0.1µmオーダー)を必要とする箇所の仕上げ加工に向いています。

このような研削加工の中で円筒状のワークに使われるのが“円筒研削盤”です。

円筒状ワークの外周面の仕上げにおいて、直径や真円度、振れといった円筒形状に対する幾何公差に1μm~0.1µmオーダーの精度を求められるときに使用されます。

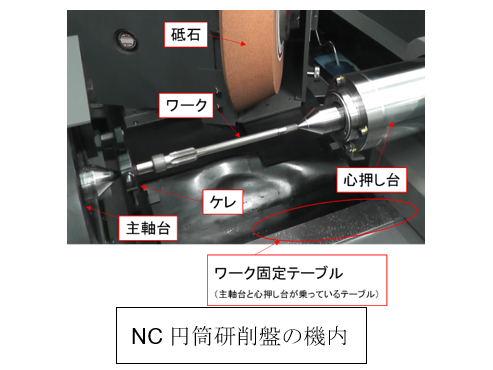

円筒研削盤での加工では通常、主軸台と心押し台でワークの両端をセンター支持して“ケレ”をワークに取り付け、砥石とワークを回転させ加工を行います。

【ケレ(回し金);主軸の回転をワークに伝えるための治具】

支持用のセンター穴がない場合や小径のワークはセンタレス研削盤という別の工作機械が使われます。

また砥石の主軸、ワークの固定テーブルを旋回させることで、円筒外周面だけでなくテーパ加工や端面加工を行える万能研削盤も円筒研削盤の1種です。

円筒研削盤による研削方法

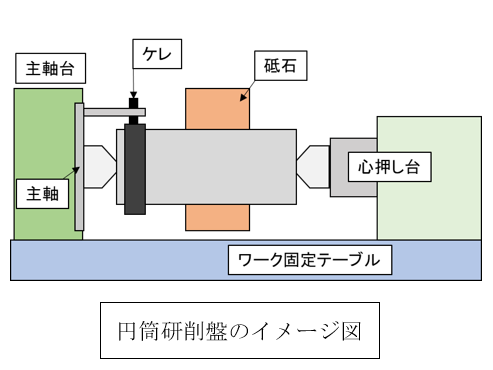

円筒研削盤は砥石がワークに対して径方向に移動し、ワーク固定テーブルは軸方向に動きます。

この動かし方の違いで、加工方法が分けられます。

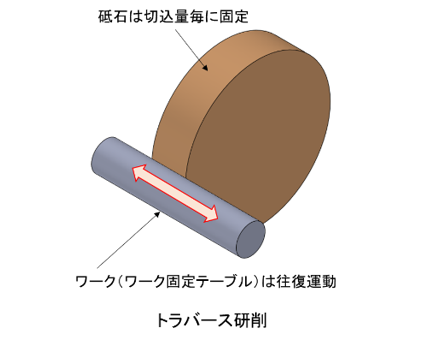

・トラバース研削

砥石を一定の切込位置で固定し、ワークを軸方向に往復させる加工法です。

これは砥石の幅よりも長いワークを研削する時に用いる方法で、往復させることで面粗度を向上させることができます。

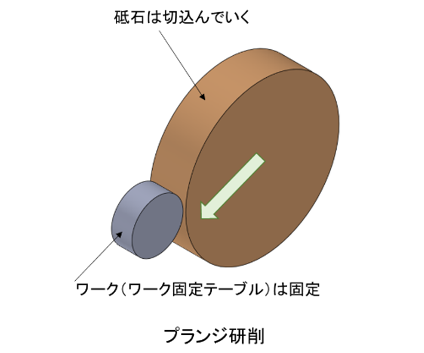

・プランジ研削

ワーク固定テーブルを固定し、砥石を軸方向に対し連続的に切り込んでいく加工法で、加工部が砥石幅よりも短いワークに用いられます。

この方法では軸方向の移動がなく、ワークに対し強く力を伝えられるため、加工効率が良いです。

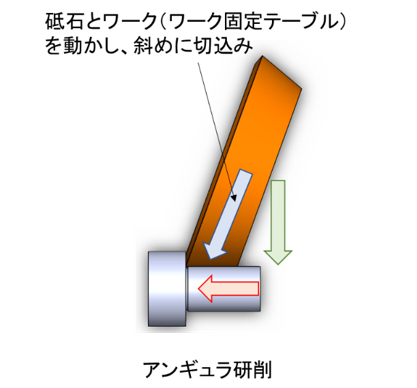

・アンギュラ研削

アンギュラ砥石という外周面に角度の付いたコマ型の砥石を用いて、斜め方向に切込む加工方法です。この加工方法では段付きワークの形状でも外周面と端面を同時に仕上げる事ができます。

アンギュラ砥石による端面加工では「アヤメ加工」という細かな凹凸をつける加工ができないので、製品品位や見栄えについては劣ってしまう場合があります。

またアンギュラ砥石を使った加工について、近年ではNC研削盤の登場により、トラバース加工やプランジ加工による外周面研削とアンギュラ研削による端面研削を組み合わせ、一度の段取りで外周面と端面を研削するといった加工も可能になっています。

円筒研削盤の特徴

・高精度な加工が可能

円筒研削の場合、両端面からセンター支持でしっかりと固定するため、高い加工精度を得られます。その反面、長尺なワークや径の小さいワークはたわんでしまう場合があるので、チャックの強さには注意が必要です。また基本的に円筒研削盤では両センター支持を行いますので、研削加工前の段階で両端面のセンター穴の位置ズレが大きいと加工残りなどの問題が発生します。

ワークのチャッキング方法は基本的には両センター押しですが、円研削盤の仕様によりスクロールチャックやコレットチャック、マグネットチャックなどを用いたワークのチャッキングを行う事もできます。

・汎用性が高い

円筒研削盤は両センター支持のため、取り付けや調整にワーク外径が影響せず、段付きの円筒形状でも取り付ける事ができます。

そのためワークの形状が変わっても、段取りの工数が少なくなり加工工程に早く移る事ができます。

・外周面の溝などの影響を受けづらい

同じ円筒面の研削を行う“センタレス研削盤”は外周面を基準とするため、ワーク素材の外周面の溝や穴、ワーク素材の真円度による影響を受けます。一方で円筒研削盤では支持している両端面のセンター穴が基準となるため、ワーク素材の溝や真円度の影響は受けづらいです。

まとめ

・研削加工とは、高い精度(0.1µm ~0.1µmオーダー)を必要とする箇所の仕上げ加工に求められる加工方法で、その箇所が円筒の場合は円筒研削盤が使われます。

・砥石はワークの径方向に動き、ワーク固定テーブルは軸方向に動く。動かし方の違いでいくつかの加工方法があります。

・両センター支持でワークをチャッキングするため、汎用性が高く、高い加工精度が得られるが、小径、長尺のワークではチャッキングの押し付ける力でたわむ場合があり注意が必要です。

円筒研削加工なら佐渡精密まで!

今回は円筒研削盤の特徴や研削方法の種類、研削加工における注意点について説明しました。

近年では、長年蓄積してきた精密金属加工や部品組立の知識を活用して、多くのお客様に、品質を維持しながらコストダウンを行うVA/VEのご提案も行っております。

精密金属加工VA/VE技術ナビを運営する佐渡精密株式会社は、円筒研削の豊富な加工経験を持っています。1970年の創業以来、切削加工を中心に、表面処理、熱処理・研削・組立などを加えた精密金属加工のプロフェッショナルとして、様々な精密金属加工を行ってきました。そのお取引先は、医療機器、半導体製造装置、航空機などの、高度な技術レベルを求められる業界のお客様が多く、皆様には大変ご満足いただいたとの声をいただいております。

円筒部品製作やコストダウンにお困りの方は、精密金属加工VA/VE技術ナビまでお問い合わせください!