技術コラム

センターレス研削とは?特徴や種類、注意点について解説!

センターレス研削盤とは

“研削”とは、高速で回転する“砥石”を用いてワークの表面を削り取っていく除去加工の1つです。ワーク(被削物)の表面を少しずつ削っていくため、形状を大きく変える加工には適していませんが、精密加工以上(1μm~0.1µmオーダー)や高精度の面粗さ(Ra0.1~Ra0.4以下)を必要とする箇所の仕上げ加工に向いています。

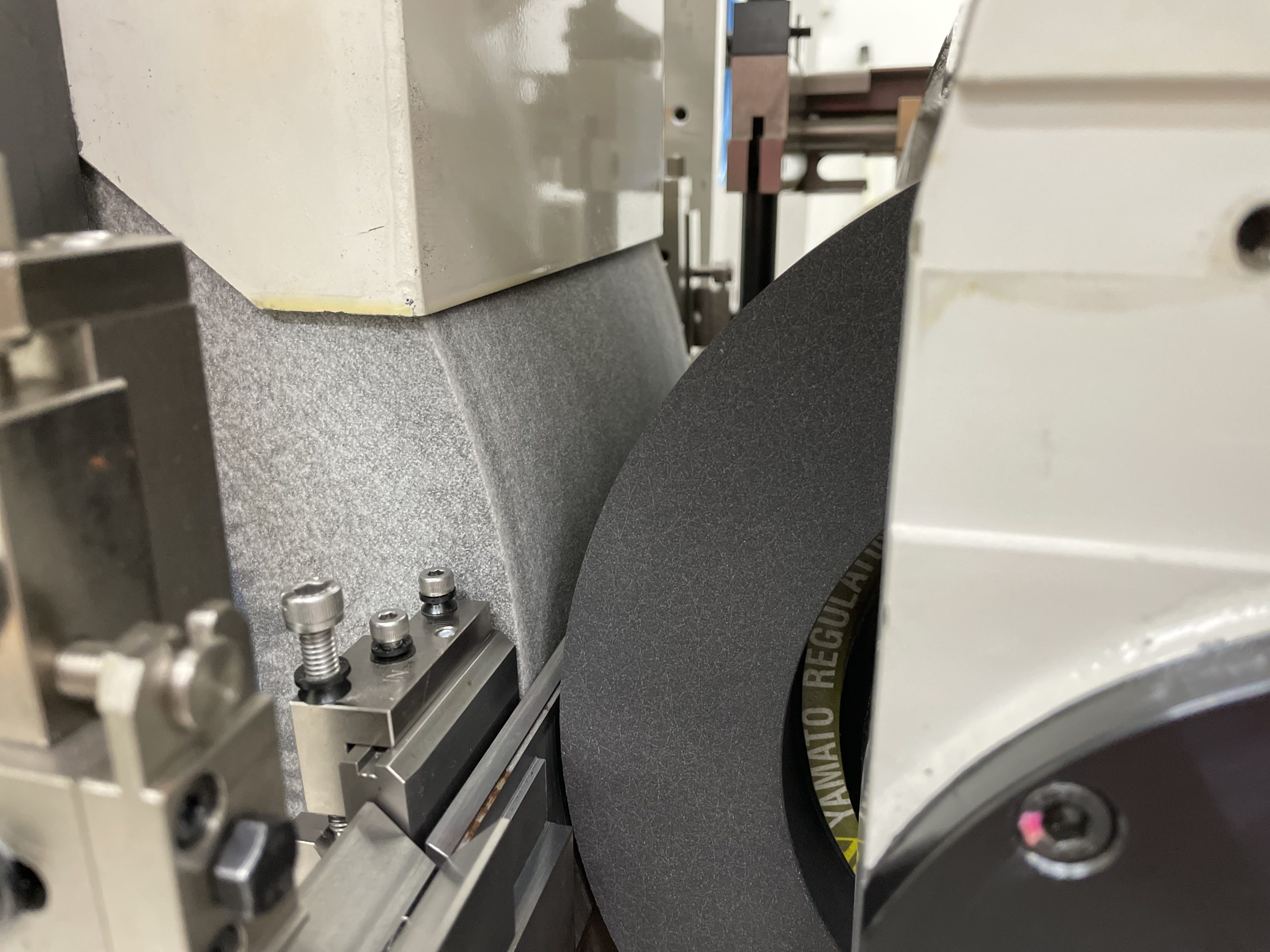

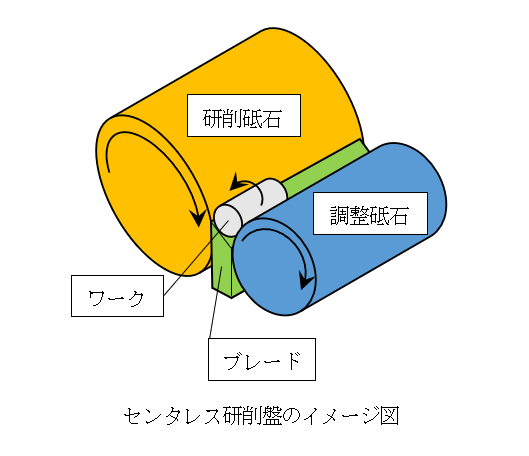

このような研削加工の中で、円筒状ワークの外周面を研削加工するものとして“センターレス研削盤”があります。センターレス研削盤は円筒研削の一種ですが、円筒研削盤のようにワークの両端で支持するためのセンター穴を必要としないことから、“芯なし研削盤”とも呼ばれています。センターレス研削盤は【研削砥石】、【ブレード】、【調整砥石】で構成されます。ブレードと調整砥石でワークを支持し、研削砥石によりワークの外周面を研削加工します。ワークは高速回転する研削砥石の研削力につられて回転しようとしますが、調整砥石のグリップ力(摩擦力)に制動されて、低速回転する調整砥石の周速と同じスピードで回転します。

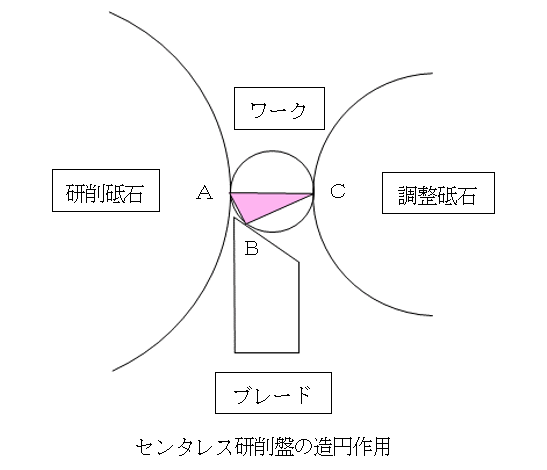

センターレス研削盤の造円作用

センターレス研削盤は、ワークの外周面が研削砥石、ブレード、調整砥石の3点ABCで接していて、この3点を通る円はただ一つです。最初は形状に歪みの有るワークも、回転とともに歪みが一定の割合で研削されて小さくなり最終的には真円に近づきます。この歪みを徐々に小さくして真円に近づける働きを“造円作用”と言います。センターレス研削盤はワークの軸心を基準とする他の研削方式とは異なり、ワークを心出ししてチャックすることなく、この3点ABCの位置関係を一定に保ちながら研削することで、ワークを真円に仕上げていきます。

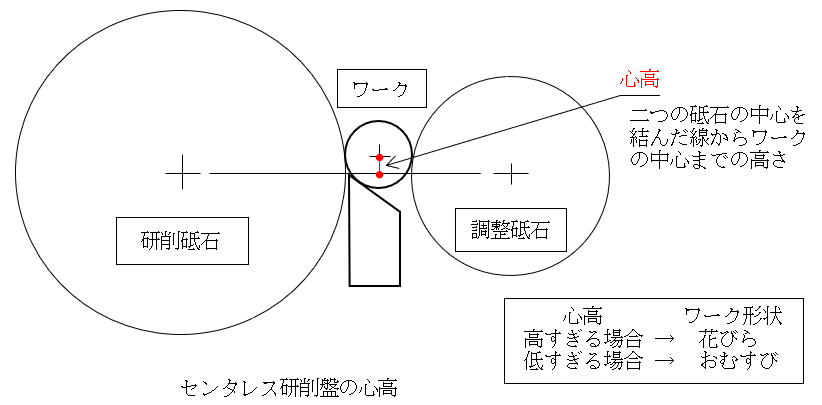

“心高”とは研削砥石と調整砥石の中心を結んだ線からワークの中心までの高さを指しますが、この心高が高すぎたり低すぎたりすると真円度不良になるため注意が必要です。例えば、心高が高すぎる場合のワークは花びら形状になり、逆に心高が低すぎる場合のワークはおむすび形状になってしまいます。

センターレス研削盤による研削方法

センターレス研削盤は、主に二つの研削方法が有ります。

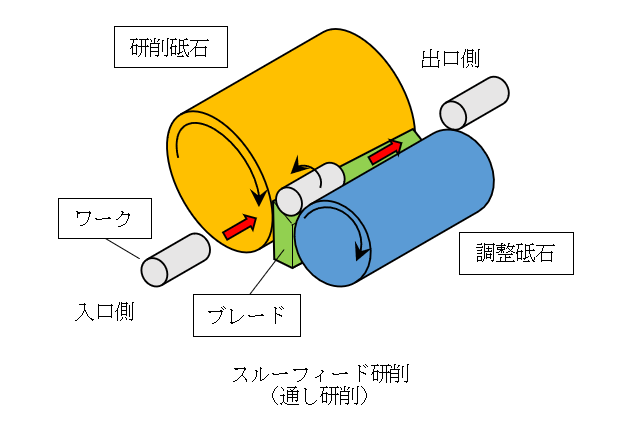

・スルーフィード研削(通し研削)

ワークを砥石間に連続で流しながら研削を行う加工法です。調整砥石を僅かに傾けることで、ワークに推進力を与えて軸方向に送ります。砥石間の入口と出口にはそれぞれ案内板と呼ばれるガイドプレートがあります。この案内板はワークを砥石間にスムーズに送り込み、ワークをストレートに仕上げる重要な役目を持ちます。案内板の取付け位置や角度の調整が不十分だとワークの円筒度に影響が出るため、適切に調整する必要があります。尚、インフィード研削をする時、案内板は取り外します。

ワークの形状としては段差やツバが無いものに適しています。

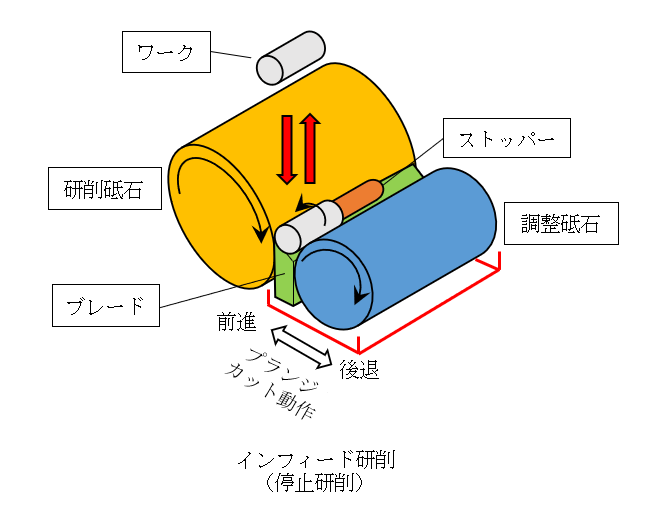

・インフィード研削(停止研削)

ワークを砥石間に一つ一つ出し入れし、奥側に設置したストッパーで軸方向への送りを停止させた状態でプランジカットによって研削を行う加工法です。プランジカットとは、砥石をワークに対して垂直方向に切り込ませる研削方法のことで、インフィード研削では、ブレードと調整砥石で支持されたワークを研削砥石側に前進させて切り込みを行います。

ワークの形状としては段差やツバの有るものに適しています。

センターレス研削盤の特徴

センターレス研削盤の特徴として以下のような点が挙げられます。

センターレス研削盤のメリット

・研削抵抗によるたわみの影響が少ない

センターレス研削盤はワークの全長をブレードと調整砥石で支持するため、研削抵抗によるたわみの影響が少なく、長尺ワークや小径ワークに対して安定した精度を出すことが可能です。

・センター穴の加工が不要

センターレス研削盤は円筒研削盤のようにワークの両端で支持するためのセンター穴を必要としないので、センター穴の加工が不要です。

・量産加工に最適

ワーク両端のセンター穴で支持する円筒研削盤に比べて、ワークをチャックすることなくワークの供給/排出が容易に行えるので、量産加工に最適です。

センターレス研削盤のデメリット

・外周面の溝などの影響を受ける

センターレス研削盤は外周面を基準とするため、ワーク素材の外周面の溝や穴、ワーク素材の真円度による影響を受けます。特に焼入れ長尺シャフトについては熱処理による応力開放で曲がりが発生するため、熱処理後にセンターレス研削が可能なレベルに矯正が必要となります。一方で円筒研削盤では支持している両端面のセンター穴が基準となるため、ワーク素材の溝や真円度の影響は受けづらいです。

まとめ

・センターレス研削盤はワークの外周面が研削砥石、ブレード、調整砥石の3点ABCで接していて、この3点ABCの位置関係を一定に保ちながら研削することで、ワークを真円に仕上げていきます。

・センターレス研削盤はスルーフィード研削(通し研削)とインフィード研削(停止研削)の二つの研削方法が有ります。

・センターレス研削盤はセンター穴の加工が不要で、ワークをチャックすることなくワークの供給/排出が容易に行えるので、量産加工に最適です。

・センターレス研削盤はワークの外周面を基準とするため、ワーク素材の外周面の溝や穴、ワーク素材の真円度による影響を受けるので注意が必要です。

センターレス研削加工なら佐渡精密まで!

今回はセンターレス研削盤の特徴や研削方法の種類、研削加工における注意点について説明しました。

近年では、長年蓄積してきた精密金属加工や部品組立の知識を活用して、多くのお客様に、品質を維持しながらコストダウンを行うVA/VEのご提案も行っております。

精密金属加工VA/VE技術ナビを運営する佐渡精密株式会社は、チタンの豊富な加工経験を持っています。1970年の創業以来、切削加工を中心に、表面処理、熱処理・研削・組立などを加えた精密金属加工のプロフェッショナルとして、様々な精密金属加工を行ってきました。そのお取引先は、医療機器、半導体製造装置、航空機などの、高度な技術レベルを求められる業界のお客様が多く、皆様には大変ご満足いただいたとの声をいただいております。

研削加工についてお困りの方は、精密金属加工VA/VE技術ナビまでお問い合わせください!