技術コラム

医療機器の部品製作におけるポイントと注意点

ここでは、医療機器の部品製作における技術や注意点について、当社の加工事例を交えながら、説明します。

医療機器とは

医療機器とは、薬機法の第二条によって、定義が定められています。

その定義は以下の通りです。

『人もしくは動物の疾病の診断、治療もしくは予防に使用されること、

人もしくは動物の身体の構造もしくは機能に影響を及ぼすことが目的とされている機械器具等(再生医療等製品を除く)であって、政令で定めるもの』

この定義の通り、医療機器に当てはまるものは非常に多く、一般的名称は約4,000種類以上あります。

これらの医療機器は、定義に従って以下の通りに分類することができます。

①診断系 ⇒レントゲン装置、CT、MRI など

②治療系 ⇒手術用ロボット、メス、鉗子 など

③予防系 ⇒体温計、血圧計 など

④身体の構造もしくは機能に影響を及ぼすことが目的のもの ⇒インプラント、義足、ペースメーカー など

加えて、医療機器は不具合が生じた場合の人体へのリスクによって、クラス1~4に分類されます。

クラス1 ⇒不具合が生じても人体へのリスクが極めて少ないもの

クラス2 ⇒不具合が生じても人体へのリスクが比較的少ないもの

クラス3 ⇒不具合が生じた際、人体へのリスクが比較的高いもの

クラス4 ⇒不具合が生じた際、命の危険に直結するリスクがあるもの

また、一部の医療機器の部品製作をするためには、『医療機器製造業登録証』という都道府県知事からの認証が必要となります。

これは、医療機器等の品質、有効性、安全性の確保等に関する一定の基準をクリアしなければ獲得することができません。

医療機器の部品製作に求められる技術

医療機器の部品製作に求められる技術は以下の2つです。

・マイクロレベルの精密加工技術

・難削材の加工技術

この2つについて説明します。

マイクロレベルの精密加工技術

医療機器の部品製作において第一に必要となるものは、マイクロレベルの精密加工技術です。精密加工とは、0.001~0.01mmの精度を求められる加工のことを指します。

精密加工技術が用いられる医療機器の例として、歯科用インプラントが挙げられます。歯科用インプラントは、少しの打痕や挽き目も許さず、寸法精度も厳しいため、高度な技術力が求められる医療機器の1つです。特に人工歯根部分では、精度の高い深穴加工を施すことが求められます。

難削材の加工技術

日々、進歩を遂げる医療業界では、その進歩と共に新素材の開発が進められ、難削材の使用が進められています。

代表的な医療機器の部品製作における難削材は、チタン合金です。

チタン合金は、重さ(鉄の半分ほど)・強度・耐食性に優れた素材ですが、粘度が高い・親和性が高い・熱伝導率の低さから加工中に発火しやすいなどの難点から難削材とされています。

このチタン合金は、インプラントや人工関節などの代替機器に用いられています。

チタン合金が代替機器に用いられている理由としては、上述の特性以外に、高い生体適合性と非磁性を備えているためです。

生体適合性とは、長期間にわたり人体に対して強い刺激や悪影響を与えずに、機能と耐久性を維持できる特性です。例えば、錆びが発生しやすい金属であれば人体に悪影響を及ぼしかねないため、生体適合性は低いと言えます。

また、非磁性とは磁力の有しない性質のことを指します。代替機器に非磁性を持たない素材を用いると、強い磁力を発するMRI診断などで機器のエラーのみならず、事故を発生させてしまう恐れもあります。

チタン合金以外にも、医療機器の部品製作においてはステンレス合金やコバルトクロム合金を始めとした、様々な難削材が用いられます。

これらを始めとする難削材の使用から、医療機器の部品製作において難削材を加工する技術は必須と言えます。

医療機器の部品製作において、加工技術以外に求められるもの

医療機器の部品製作において加工技術以外に求められるものは以下の2つです。

・安定した生産体制

・コストダウン提案提案

この2つについて説明します。

安定した生産体制

医療機器の業界の特性上、一度製品化されたものは10年以上にわたり使用される傾向があります。例えば、先ほどから例に挙げている歯科用インプラントであれば、一般的に10~15年ほど使われ続けると言われています。このような10年以上にわたり使用される製品を製作する上で、安定的に同じ精度の部品を生産し続けられることは重要な要素の1つです。

また、安定した生産体制が整っていることの証明として、医療機器の部品製作実績の有無も、重要な要素の1つであると言えるでしょう。

コストダウン提案

近年の医療技術の発達と共に、新素材の開発や素材の難削化が進んでいます。それと共に、素材も高価なものに変わる傾向にあります。また、医療機器メーカーでは新規市場参入のための研究開発費の負担も増えています。これらの要因により、医療機器業界の価格競争に対応するために、医療機器の部品製作において、コストダウン提案ができることが重要視されています。

コストダウン提案をするためには、代替素材の提案のみならず、生産技術や加工工程の改善提案も求められます。

加工事例

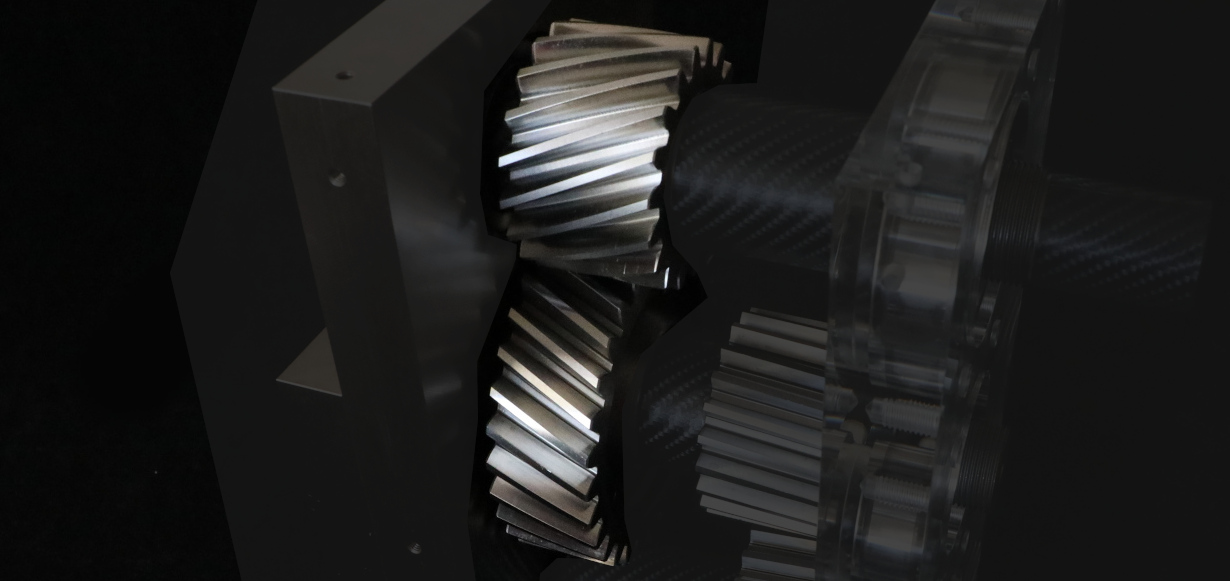

医療用チタンインプラント

こちらは、5軸マシニングセンタで製作した医療用チタンインプラントです。材質はチタンを使用し、加工のポイントとしては...

医療機器の部品製作は、精密金属加工VAVE技術ナビにお任せください!

精密金属加工VA/VE技術ナビを運営する佐渡精密株式会社は、1970年の創業以来、切削加工を中心に、表面処理、熱処理・研削・組立などを加えた精密金属加工のプロフェッショナルとして、様々な精密金属加工を行ってきました。そのお取引先は、医療機器、半導体製造装置、航空機などの、高度な技術レベルを求められる業界のお客様が多く、皆様には大変、ご満足いただいたとの声をいただいております。

また、近年では長年蓄積してきた精密金属加工や部品組立の知識を活用して、多くのお客様に品質を維持ながらコストダウンを行うVA/VEのご提案も行っております。

医療機器の部品製作やコストダウンにお困りの方は、精密金属加工VA/VE技術ナビまでお問い合わせください!