技術コラム

ポンプとは?使用される材質や用途について解説!

発行日:2025年3月26日

ポンプ技術とその重要性

ポンプは、液体や気体を移送するための装置であり、私たちの生活や産業において欠かせない役割を果たしています。水道システムや冷却装置、石油・化学プラント、食品加工、さらには医療機器や宇宙開発分野まで、さまざまな分野で活躍しています。

特にエネルギー分野では、最近の話題でもあるLNG(液化天然ガス)などの移送に高性能なポンプが必要とされ、極低温や高圧環境に耐えうる特殊な設計や材料が求められます。

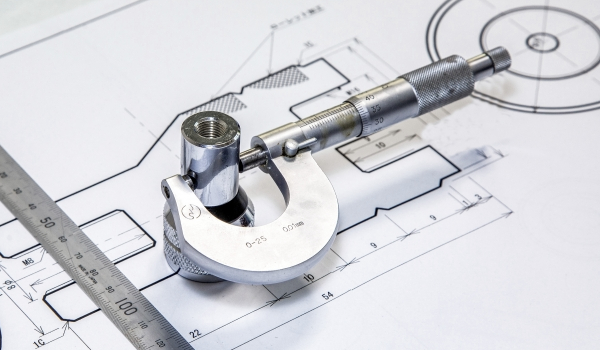

ポンプの性能は、適切な設計と精密な部品製造によって決まります。特にシャフトやインペラなどの部品は、高精度の切削加工技術が要求され、製造過程における細かな調整が必要です。

ポンプの主な種類と用途

ポンプは液体だけでなく、気体を圧縮・移送する用途でも広く使用されているため様々な種類があり、それぞれの用途に応じた特徴があります。

また、液体や気体などの「形が決まっておらず、流れるもの」を、流体といいます。

遠心ポンプ

遠心力を使って液体を運ぶ装置です。流量の大きい移送に適しています。

用途例:LNG(液化天然ガス)の移送、冷却システム、上水・下水処理プラント、ボイラー給水ポンプなど。

ギヤポンプ

ギヤが噛み合うことで、吸い込んだ液体を押し出します。粘度の高い液体を安定して移送できる装置です。

用途例:潤滑油、燃料(ディーゼル、重油)、接着剤、塗料、食品用シロップの供給。

ピストンポンプ(ピストン式コンプレッサー)

ピストンの往復運動で圧力を生み出し、流体を吸い込んだり押し出したりします。高圧が必要な用途に適しています。

用途例:化学プラントでの薬液注入、油圧機器、超高圧洗浄機、医療用流体供給。

スクリューポンプ(スクリュー式コンプレッサー)

ねじの回転によって流体を送り出す装置で、ねじポンプとも呼ばれています。一定の流れによって安定した流量が得られます。

用途例:高粘度オイル、食品加工(チョコレートや蜂蜜)、製紙工場のスラリー移送、海水の送水。

真空ポンプ

気体を排出して密閉空間の圧力を下げる装置です。

用途例:半導体製造、医療用吸引装置、化学プラント、食品包装、宇宙シミュレーション設備。

通常のポンプは液体や気体を移送させる目的で使用されますが、真空ポンプは密閉空間から気体を排出し、圧力を低下させる役割を持つ点が大きな違いです。真空状態を作ることで、半導体製造や医療、食品包装などの特殊な用途に対応します。

ポンプに使われる材質

ポンプは運ぶ流体の性質や使用環境によって適した材質が選ばれます。

ステンレス鋼(SUS304, SUS316)

耐食性が高く、LNGや化学薬品の移送に適しています。

SUS316はモリブデンを含み、塩水や酸性環境でも優れた耐食性を発揮します。

鋳鉄(FC, FCD)

コストが低く、一般的な産業用ポンプに広く使用されています。

耐摩耗性に優れていますが、腐食には弱いため、使用環境を選ぶ材質です。

チタン合金

超耐食性を持ち、海水ポンプや化学プラントで使用されています。

軽量で強度が高い反面、加工が難しくコストが高い材質です。

インコネル(ニッケル合金)

高温環境や極低温のLNGポンプに適用されています。

耐酸化性・耐食性が高いですが、切削加工が難しいです。

青銅・黄銅(ブロンズ・ブラス)

海水や冷却水を扱うポンプで使用されています。

耐食性が高く、摩耗しにくい材質ですが、高強度用途には向きません。

エンジニアリングプラスチック(PPS, PEEK)

軽量で加工しやすく、航空機や自動車のポンプに採用されることがあります。

金属に比べ強度は劣りますが、腐食しないため特定の用途で採用されています。

アルミニウム(アルミニウム合金)

耐薬品性・耐摩耗性に優れ、軽量です。

耐摩耗性や強度が低いため、高圧ポンプや高温環境には不向きで、ステンレスや鋳鉄に比べると使用頻度は低いです。軽量化が必要とされる場合や、超低温環境であるLNGポンプなど、特殊な場面で適用されることがあります。

ポンプ部品の製造方法と切削加工の役割

ポンプ部品は、鋳造、鍛造、板金、溶接など様々な方法で製造されますが、精密な寸法や高耐久性が求められる部品には切削加工が不可欠です。

切削加工で製作される主なポンプ部品には以下のようなものがあります。

シャフト(回転軸)

高い回転精度が必要です。

NC旋盤+研削加工で精密に仕上げます。

インペラ(羽根車)

5軸マシニングセンタで精密な曲面加工をします。

バランス精度を確保し、振動を抑えることが重要です。

ケーシング(本体)

フライス加工、ボーリング加工で精密に製造します。

Oリング溝の精度がシール性能を左右します。

切削加工時の注意点

ポンプ部品を切削加工する際には、以下の点に注意が必要です。

材質の選定と加工性

ステンレス(SUS304, SUS316)は耐食性に優れていますが、加工硬化しやすいという点があります。

インコネルやチタンは発熱しやすいため、低周速の条件で加工する必要があります。

公差と精度管理

シャフトの真円度・同軸度等は0.005mm以下の高精度管理を求められる場合もあります。

インペラのバランス測定を実施し、振動を防ぐ必要があります。

クランプ方法と変形対策

クランプ圧力が均等でないと加工時に歪みが発生してしまいます。

治具設計を工夫することで、変形を防ぐことができます。

表面処理

仕上げに表面処理を施し、耐久性を向上させます。ただし使用環境によって要求される性能が異なるため、ポンプの用途や材質ごとに最適な処理を選ぶことが重要です。

・耐食性向上 → ニッケルめっき、PTFE、パッシベーション処理

・低摩擦性向上 → DLC、モリブデンコーティング、黒鉛コーティング

・耐熱性向上 → セラミックコーティング、アルミナコーティング

まとめ

ポンプ技術は、産業・エネルギー・医療などの幅広い分野で不可欠な存在です。その性能を支えるのが、高精度な部品製造技術です。特に、切削加工はシャフトやインペラなどの重要部品を高精度に仕上げるために欠かせません。材質や精度管理、加工方法に注意しながら製造することで、高品質なポンプ部品の供給が可能になります。