技術コラム

歯車研削とは?特徴など基本を解説!

発行日:2023年9月22日

歯車研削盤とは

”歯車”は機械の動力の伝達に欠かせない重要な部品で、様々な産業で広く使われています。

近年では協働ロボットや自動輸送機器の普及や電気自動車の登場で、静かな歯車や、伝達効率の良い歯車の需要が高まっています。

静かさや伝達効率の向上には歯車の歯形の形状やピッチの誤差を少なくする、歯面の余計な凹凸を無くし面粗度をよくする、といった方法が挙げられ、このような、形状の精度が良く、なめらかな歯面を持つ歯車を製作するために”歯車研削”を行います。

”歯車研削”とは、ホブ盤やミーリング加工で歯切り加工された歯車や、歯切り加工の後に熱処理が施された歯車の歯面を砥石で研削する加工方法で”歯車研削盤”という工作機械を使って加工します。

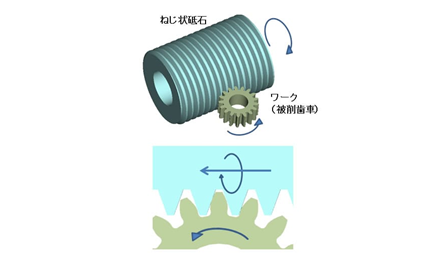

歯車研削盤ではねじ状砥石を使用して歯面を研削する連続創成方式が主流になります。この方式では被削歯車とねじ状砥石を歯数比で同期回転させ、砥石と歯面を嚙合わせるようにして歯面を研削します。回転させながら嚙合わせるように全ての歯面を少しずつ研削するので、歯形誤差やピッチ誤差を小さくする事ができるのがメリットになります。また加工能率が高く、加工時間が少ないのが特徴です。デメリットとしては、専用の加工機が必要となるため初期コストが高いことが挙げられます。

図1.創成方式の歯車研削のイメージ図

出典:歯車加工に用いられる工作機械の紹介~高精度歯車を低コストでつくる工作機械の開発~|ヤンマーテクニカルレビュー|テクノロジー|ヤンマーについて|ヤンマー (yanmar.com)

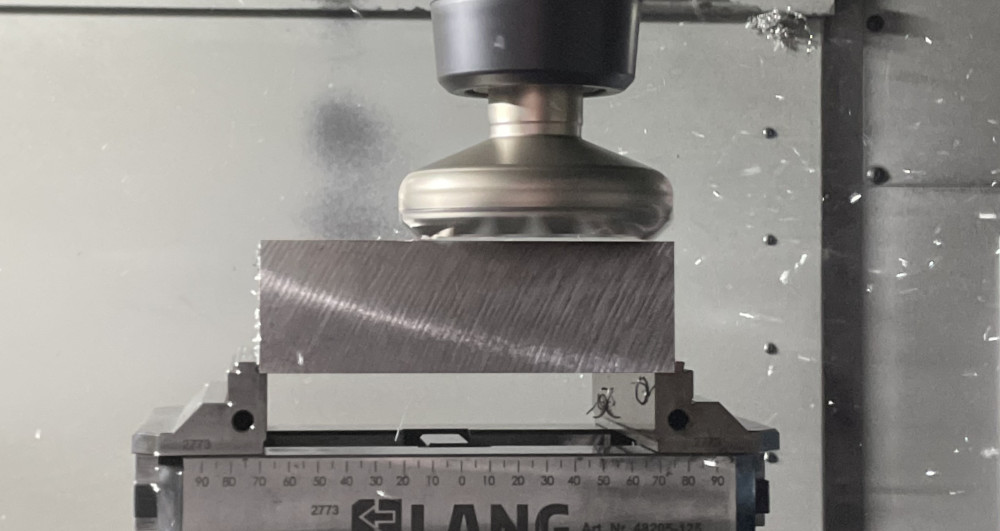

一方で、歯形と同じ形状をしている砥石を使って歯車の歯を一枚ずつ研削する方式を成形方式といいます。この方式では、歯形の形状をした砥石があれば比較的汎用的な設備でも加工が可能ですが、加工中に砥石が減っていくことで歯形の仕上がりにムラができたり、ピッチの誤差が大きくなるなど精度面での管理が難しいというデメリットがあります。

図2.成形方式の歯車研削のイメージ図

出典:歯車加工に用いられる工作機械の紹介~高精度歯車を低コストでつくる工作機械の開発~|ヤンマーテクニカルレビュー|テクノロジー|ヤンマーについて|ヤンマー (yanmar.com)

歯車研削の需要

冒頭でも触れていますが、歯車は効率の良い動力伝達に使われる要素です。近年は協働ロボットや自動搬送機、電気自動車の静粛性や伝達効率の良い高精度歯車のニーズが高まってきています。

このニーズに答えるため、高精度歯車を安定して効率よく量産できる歯車研削盤の需要も高まってきています。

また静粛性や伝達効率の向上のために複雑な歯面形状が要求されることもあり、歯車研削盤では歯形修正(正規の歯形形状に意図的な変更を施すこと)や歯面のバイアス(ねじれ形状)を任意の形状にコントロールする機能を待たせたものも出てきています。

面粗度向上のための歯車研削の方法としては、ポリッシュ研削というものが登場しています。これは一部に弾性のある材質(硬めのバフのイメージ)を組付けてあるねじ状砥石を用いて、歯車研削加工後、同クランプ上で歯面を磨き上げる加工になります。この加工を行うと歯面の凸の部分のみが除去され面粗度が向上します。

図3.ポリッシュ研削で使うねじ状砥石

佐渡精密では平歯車やはすば歯車などの試作を承っております。スカイビングや5軸マシニングセンタ、歯車研削盤などの設備を取りそろえ、特殊モジュールにも対応します。特殊モジュールの歯車の試作をなるべく早く作りたい!という方は是非お問い合わせください。

当社の歯車部品加工事例

e-アクスル用歯車試作部品

φ260までの平歯車(スパーギア)、はすば歯車(ヘリカルギア)に対応しており、円筒研削盤や内面研削盤を保有しているため軸なし、軸付きどちらにも対応可能です。また神崎高級工機の歯車研削盤には、はす歯歯車のクラウニング加工時に発生する......

まとめ

・歯車研削とは砥石で歯車の歯面を研削する加工で、効率よく高精度歯車を製作できる、ねじ状砥石を使った連続創成方式が主流となっている。

・静粛性や伝達効率の良い高精度歯車のニーズに応じて歯車研削の需要も高まってきている。